Aké sú kroky na kovanie v vyhni?

Kroky procesu kovania sú nasledovné. Výpočet a vysekávanie je jedným z dôležitých prepojení na zlepšenie miery využitia materiálu a realizáciu konečnej úpravy polotovaru. Príliš veľa materiálu spôsobuje nielen odpad, ale tiež zhoršuje opotrebovanie a spotrebu energie. Ak zatemnenie nezanechá malú rezervu, zvýši sa náročnosť nastavenia procesu a zvýši sa miera odmietnutia. Okrem toho má na proces a kvalitu kovania vplyv aj kvalita reznej čelnej plochy.

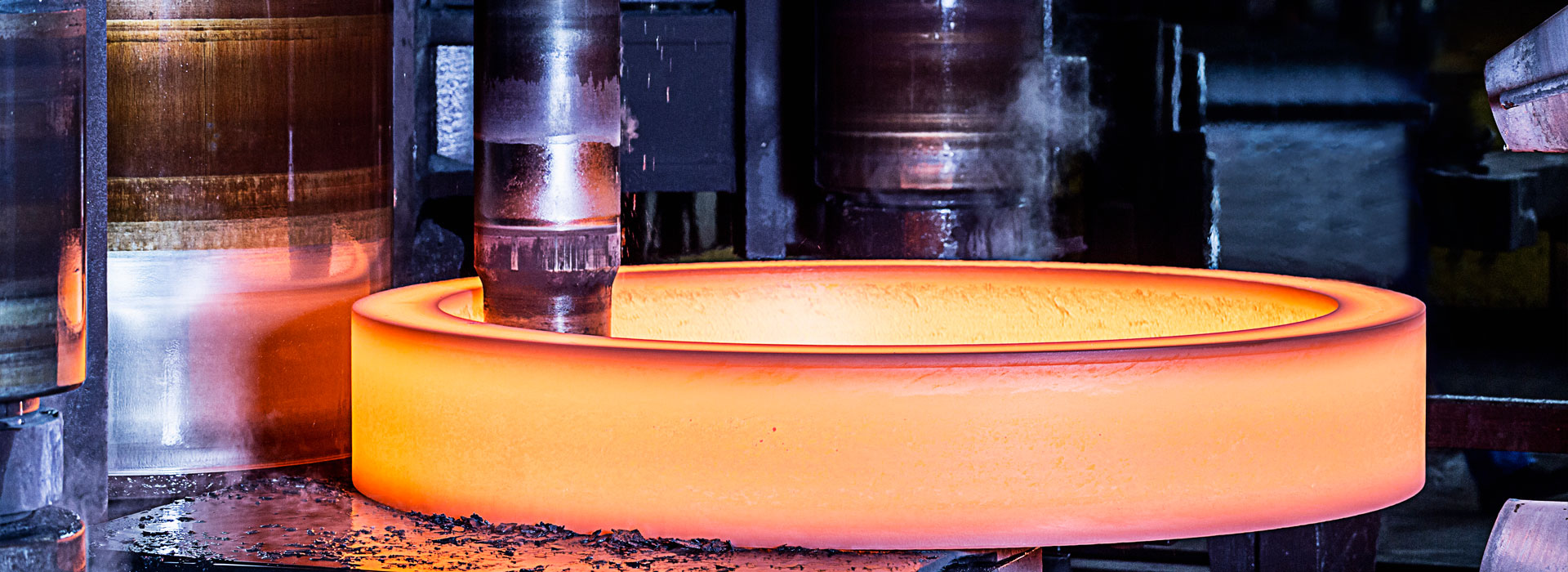

Účelom ohrevu je znížiť deformačnú silu kovania a zlepšiť plasticitu kovu. Zohrievanie však prináša aj sériu problémov, akými sú oxidácia, dekarbonizácia, prehrievanie a horenie. Presná kontrola počiatočnej a konečnej teploty kovania má veľký vplyv na štruktúru a vlastnosti produktu.

Ohrev plameňovou pecou má výhody nízkych nákladov, silnej použiteľnosti, ale čas ohrevu je dlhý, ľahko sa oxiduje a dekarbonizuje, pracovné podmienky sa tiež musia neustále zlepšovať. Elektroindukčný ohrev má výhody rýchleho ohrevu a menšej oxidácie, ale má zlú prispôsobivosť tvaru, veľkosti a zmene materiálu produktu.

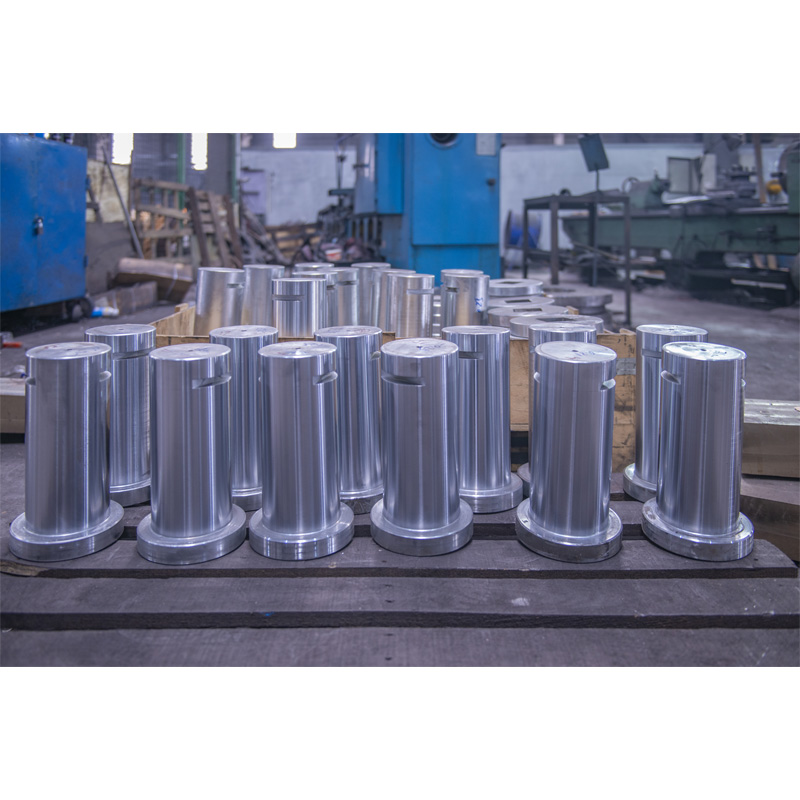

Kovanie sa vyrába pôsobením vonkajšej sily, takže správny výpočet deformačnej sily je základom pre výber zariadenia a kontrolu zápustky. Analýza napätia a deformácie deformovaného telesa je tiež potrebná na optimalizáciu procesu a kontrolu mikroštruktúry a vlastností výkovkov.

Hlavné metódy analýzy deformačnej sily sú metódou hlavného napätia, ktorá nie je príliš prísna, ale relatívne jednoduchá a intuitívna a dokáže vypočítať celkový tlak a rozloženie napätia na kontaktnej ploche medzi obrobkom a nástrojom.

Účelom ohrevu je znížiť deformačnú silu kovania a zlepšiť plasticitu kovu. Zohrievanie však prináša aj sériu problémov, akými sú oxidácia, dekarbonizácia, prehrievanie a horenie. Presná kontrola počiatočnej a konečnej teploty kovania má veľký vplyv na štruktúru a vlastnosti produktu.

Ohrev plameňovou pecou má výhody nízkych nákladov, silnej použiteľnosti, ale čas ohrevu je dlhý, ľahko sa oxiduje a dekarbonizuje, pracovné podmienky sa tiež musia neustále zlepšovať. Elektroindukčný ohrev má výhody rýchleho ohrevu a menšej oxidácie, ale má zlú prispôsobivosť tvaru, veľkosti a zmene materiálu produktu.

Kovanie sa vyrába pôsobením vonkajšej sily, takže správny výpočet deformačnej sily je základom pre výber zariadenia a kontrolu zápustky. Analýza napätia a deformácie deformovaného telesa je tiež potrebná na optimalizáciu procesu a kontrolu mikroštruktúry a vlastností výkovkov.

Hlavné metódy analýzy deformačnej sily sú metódou hlavného napätia, ktorá nie je príliš prísna, ale relatívne jednoduchá a intuitívna a dokáže vypočítať celkový tlak a rozloženie napätia na kontaktnej ploche medzi obrobkom a nástrojom.

Metóda sklzovej čiary je prísna pre problémy s rovinným namáhaním a je intuitívnejšie riešiť rozloženie napätia pre lokálnu deformáciu vysokých častí, ale rozsah jej použitia je úzky. Metóda hornej hranice môže poskytnúť nadhodnotené zaťaženie a prvok hornej hranice môže tiež predpovedať zmenu tvaru obrobku počas deformácie.

Predchádzajúce:Presné kovanie - moderný výrobný závod v Číne

Odoslať dopyt

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy