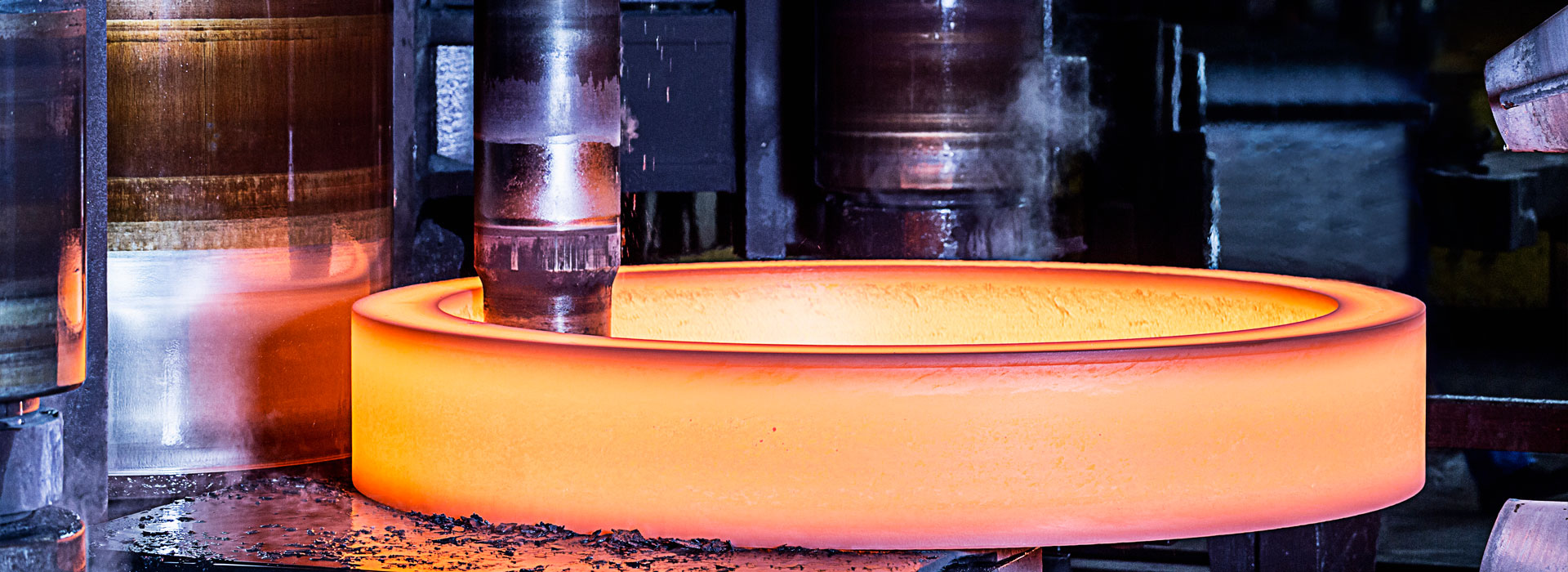

Výhoda kovania

2022-05-10

2 Výhoda kovania je zrejmá, zodpovedá výbave pre nízku hmotnosť

Kované železo je pevnejšie, tvárnejšie a hospodárnejšie, čo poháňa ľudstvo do doby železnej.

Pevnosť a húževnatosť tepaného železa je vyššia ako u bronzu, preto je vhodnejší na výrobu chladných zbraní. Húževnatosť a ťažnosť samotného železa je vyššia ako u medi a pevnosť materiálu môže byť zvýšená opakovaným kovaním železných blokov pri vysokej teplote. Pri rovnakej pevnosti je húževnatosť železa oveľa lepšia ako húževnatosť bronzu. Chladné zbrane z doby bronzovej sú väčšinou vyrábané do krátkych mečov s ťahovým typom, zatiaľ čo chladné zbrane z doby železnej sa stali obľúbenými na sekanie nožov. Okrem toho technológia kovania vyžaduje vysokú ťažnosť a húževnatosť kovu. Objav a rozsiahle využitie železa ako hlavného kovacieho materiálu podporilo aj rozvoj technológie kovania.

Relatívny výskyt železa v zemskej kôre je vyšší ako v prípade medi, čo je ekonomickejšie. Keď je množstvo železa v kôre väčšie ako cínu a medi, pôvod je relatívne nízky. Kvôli vysokej cene samotnej medi sa bronz v dobe bronzovej používal najmä na obradné nádoby a zbrane a nemohol úplne nahradiť kamenné nástroje ako hlavný výrobný nástroj. Železo pre svoju hospodárnosť úplne nahradilo kamenné nástroje ako hlavné výrobné nástroje, čo ďalej podporilo rozvoj technológie kovania.

Klasifikácia procesov tvárnenia kovov: odlievanie, tvárnenie plastov, obrábanie, zváranie, prášková metalurgia, vstrekovanie kovov, polotuhé tvárnenie kovov, 3D tlač atď. Medzi nimi odlievanie a kovanie s najdlhšou históriou, najpoužívanejšie.

V porovnaní s odlievaním a obrábaním má kovanie výhody v integrite dielov, efektívnosti textúry, flexibilite dielov atď.

Tvarovanie plastov optimalizuje vlastnosti kovu zmenou mikroštruktúry kovu. Po plastickej deformácii kovové materiály nielen menia tvar a veľkosť, ale menia aj rad vnútornej štruktúry a vlastností. Výrazne sa zmení mikroštruktúra kovových materiálov. Okrem veľkého počtu klzných pásov a dvojitých pásov sa zmení aj prenos zŕn, to znamená, že každé zrno sa predĺži alebo sploští v smere deformácie a zmení sa vnútorná štruktúra kovu, čím sa optimalizujú vlastnosti. kovu.

Kovanie tiež poskytuje štrukturálnu integritu, ktorá sa nevyrovná iným procesom spracovania kovov. Hlavné suroviny na kovanie kovových tyčí, ingotov atď. Tieto suroviny v procese tavenia, odlievania a kryštalizácie nevyhnutne spôsobia pórovitosť, zmršťovanie a dendritické kryštály a iné defekty, preto je proces odlievania ťažko kompenzovaný potrebou odolávať nárazom alebo striedavému namáhaniu častí pracovného prostredia (ako napr. prevodové vreteno, krúžok, ojnica, koľajnicové koleso atď.). Kovanie eliminuje vnútorné dutiny a kavitáciu, ktoré oslabujú kovové časti. Kovanie poskytuje vynikajúcu chemickú rovnomernosť rozptýlením segregácie zliatin alebo nekovov. Predvídateľná štrukturálna integrita znižuje požiadavky na kontrolu dielov, zjednodušuje tepelné spracovanie a obrábanie a zaisťuje optimálny výkon dielu v podmienkach zaťaženia na mieste.

Charakteristiky zrna výkovku určujú smerovú húževnatosť výkovkov. Mechanickou deformáciou zahriateho kovu za prísnych podmienok kovanie zjemňuje hrubé zrná a vedie k hustým kovovým štruktúram, čo vedie k predvídateľným veľkostiam zŕn a charakteristikám toku. V praxi je možné predopracovaním výkovkov zlepšiť dendritickú štruktúru ingotu a odstrániť medzeru v otvoroch a zlepšiť mechanické vlastnosti výkovkov. Táto kvalita sa premieta do vynikajúcich metalurgických a mechanických vlastností a poskytuje lepšiu smerovú húževnatosť v konečnej časti.

Kované železo je pevnejšie, tvárnejšie a hospodárnejšie, čo poháňa ľudstvo do doby železnej.

Pevnosť a húževnatosť tepaného železa je vyššia ako u bronzu, preto je vhodnejší na výrobu chladných zbraní. Húževnatosť a ťažnosť samotného železa je vyššia ako u medi a pevnosť materiálu môže byť zvýšená opakovaným kovaním železných blokov pri vysokej teplote. Pri rovnakej pevnosti je húževnatosť železa oveľa lepšia ako húževnatosť bronzu. Chladné zbrane z doby bronzovej sú väčšinou vyrábané do krátkych mečov s ťahovým typom, zatiaľ čo chladné zbrane z doby železnej sa stali obľúbenými na sekanie nožov. Okrem toho technológia kovania vyžaduje vysokú ťažnosť a húževnatosť kovu. Objav a rozsiahle využitie železa ako hlavného kovacieho materiálu podporilo aj rozvoj technológie kovania.

Relatívny výskyt železa v zemskej kôre je vyšší ako v prípade medi, čo je ekonomickejšie. Keď je množstvo železa v kôre väčšie ako cínu a medi, pôvod je relatívne nízky. Kvôli vysokej cene samotnej medi sa bronz v dobe bronzovej používal najmä na obradné nádoby a zbrane a nemohol úplne nahradiť kamenné nástroje ako hlavný výrobný nástroj. Železo pre svoju hospodárnosť úplne nahradilo kamenné nástroje ako hlavné výrobné nástroje, čo ďalej podporilo rozvoj technológie kovania.

Klasifikácia procesov tvárnenia kovov: odlievanie, tvárnenie plastov, obrábanie, zváranie, prášková metalurgia, vstrekovanie kovov, polotuhé tvárnenie kovov, 3D tlač atď. Medzi nimi odlievanie a kovanie s najdlhšou históriou, najpoužívanejšie.

V porovnaní s odlievaním a obrábaním má kovanie výhody v integrite dielov, efektívnosti textúry, flexibilite dielov atď.

Tvarovanie plastov optimalizuje vlastnosti kovu zmenou mikroštruktúry kovu. Po plastickej deformácii kovové materiály nielen menia tvar a veľkosť, ale menia aj rad vnútornej štruktúry a vlastností. Výrazne sa zmení mikroštruktúra kovových materiálov. Okrem veľkého počtu klzných pásov a dvojitých pásov sa zmení aj prenos zŕn, to znamená, že každé zrno sa predĺži alebo sploští v smere deformácie a zmení sa vnútorná štruktúra kovu, čím sa optimalizujú vlastnosti. kovu.

Kovanie tiež poskytuje štrukturálnu integritu, ktorá sa nevyrovná iným procesom spracovania kovov. Hlavné suroviny na kovanie kovových tyčí, ingotov atď. Tieto suroviny v procese tavenia, odlievania a kryštalizácie nevyhnutne spôsobia pórovitosť, zmršťovanie a dendritické kryštály a iné defekty, preto je proces odlievania ťažko kompenzovaný potrebou odolávať nárazom alebo striedavému namáhaniu častí pracovného prostredia (ako napr. prevodové vreteno, krúžok, ojnica, koľajnicové koleso atď.). Kovanie eliminuje vnútorné dutiny a kavitáciu, ktoré oslabujú kovové časti. Kovanie poskytuje vynikajúcu chemickú rovnomernosť rozptýlením segregácie zliatin alebo nekovov. Predvídateľná štrukturálna integrita znižuje požiadavky na kontrolu dielov, zjednodušuje tepelné spracovanie a obrábanie a zaisťuje optimálny výkon dielu v podmienkach zaťaženia na mieste.

Charakteristiky zrna výkovku určujú smerovú húževnatosť výkovkov. Mechanickou deformáciou zahriateho kovu za prísnych podmienok kovanie zjemňuje hrubé zrná a vedie k hustým kovovým štruktúram, čo vedie k predvídateľným veľkostiam zŕn a charakteristikám toku. V praxi je možné predopracovaním výkovkov zlepšiť dendritickú štruktúru ingotu a odstrániť medzeru v otvoroch a zlepšiť mechanické vlastnosti výkovkov. Táto kvalita sa premieta do vynikajúcich metalurgických a mechanických vlastností a poskytuje lepšiu smerovú húževnatosť v konečnej časti.

Forge majú najlepší tok kovovej textúry. Kovanie je pôsobením tlakového zariadenia a pracovných (zápustkových) nástrojov, predvalok alebo odlievaný ingot vytvára lokálnu alebo celú plastickú deformáciu, aby sa získala určitá geometrická veľkosť, tvar dielov (alebo polotovaru) a zlepšila sa jeho organizácia a výkon spôsobu spracovania. Po kovaní má kovový materiál dobrú tvarovú a rozmerovú stabilitu, jednotnú textúru, primeranú štruktúru vlákien a najlepšie komplexné mechanické vlastnosti.

Predchádzajúce:Časti kovania s guľovým krkom

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy