Optimalizácia procesu kovania vretenových výkovkov

2022-08-12

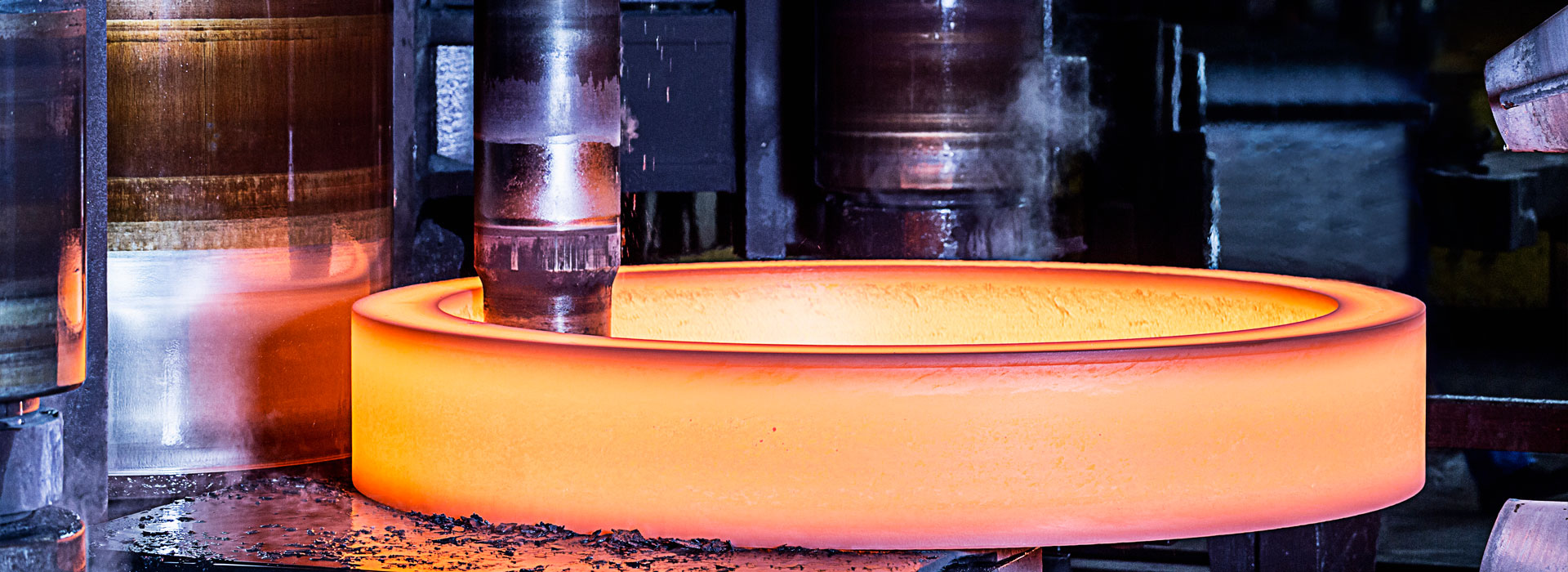

Vretenové výkovkysú dôležité výkovky v zariadeniach hydraulických elektrární, požiadavky na kvalitu sú veľmi prísne, či predísť problémom v procese kovania priamo súvisí s jeho kvalitou. Podľa skutočných výrobných skúseností tento dokument vykonal podrobnú analýzu vzhľadu konkávneho jadra čelnej plochy pred kovaním a optimalizoval proces kovania.

1. Charakteristiky tvaru vretenových výkovkov

Charakteristiky tvaru kovania vretena: priemer príruby konca dýzy je veľký, stredná časť priemeru je malá, pokles priemeru je veľký, koniec dýzy priemer kruhu, malá dĺžka.

2. Proces kovania pred optimalizáciou

Pôvodný proces deformácie procesu kovania je: lisovacia čeľusť, vyradenie reznej trysky

3. Analýza príčin

(1) hotový priemer príruby je väčší, druhé utláčanie, obmedzené vysokým pomerom priemeru, KD dlhý ťah menšieho čela redukčného predvalku shuikou bez účinného brucha bubna, plochá čelná plocha, dlhý ťah na ceste, s okrúhlym koncom trysky a dávkovanie je relatívne menšie, tlak nemôže prechádzať do jadra, takže čelná plocha dýzy tvorí duté srdce.

(2) Nákova používaná na ťahanie a rezanie materiálu nie je v procese jasne špecifikovaná. Šírka plochej nákovy je 1200 mm a 850 mm, ktorá sa zvyčajne používa v našom hydraulickom lise 150 MN. Množstvo požiarnej deformácie hotového výrobku je veľké.

(3) Keď je teplota predliatku blízka dolnej hranici rozsahu teplôt kovania, zníži sa množstvo stlačenia, aby sa predišlo prasknutiu predvalku. V tomto prípade sa tvorba konkávneho jadra na čelnej ploche zhorší ťahaním a zaslepovaním.

4. Optimalizácia procesov

S cieľom vyriešiť vyššie uvedené problémy sme optimalizovali proces kovania. Optimalizovaný proces je nasledovný:

Zovretie úst, rez vody

(1) Navrhnite špeciálnu ubíjaciu kryciu dosku, nová krycia doska má v strede otvor, kontaktná plocha s prírezom je oblúkový prechod a kontaktná plocha s krycou doskou je veľké brucho bubna, keď sa prírez ubíja, ktoré môžu účinne zabrániť konkávnemu jadrovému javu prázdnej čelnej plochy po ťahaní.

(2) Po druhom ubíjaní priamo používa 1200 mm nákovu v tvare V na nakreslenie dĺžky a rezný koniec stúpačky sa natiahne na vhodnú veľkosť, aby sa zabezpečilo, že malá príruba konca stúpačky hotový výrobok má dostatočnú deformáciu, aby sa zabránilo veľkej deformácii hotového výrobku a nízkej teplote rezného materiálu a aby sa zabezpečilo, že hotový výrobok bude vykovaný na prvýkrát.

(3) Na vypaľovanie hotového výrobku sa na ťahanie a rezanie materiálu používa nákovka v tvare V s priemerom 850 mm a dĺžka rezného materiálu na konci dýzy zodpovedá H /D⥠0,3 (h je rezanie dĺžka, D je priemer polotovaru) a H /L⥠2/3, (h je dĺžka rezu, L je šírka hlavy kladiva), vyberte relatívne úzku 850 mm nákovu v tvare V, relatívny posuv sa zvýši, zaistite že na konci dýzy nie je zjavné konkávne jadro, dĺžka rezu konca dýzy sa skráti asi o 300 mm.

1. Charakteristiky tvaru vretenových výkovkov

Charakteristiky tvaru kovania vretena: priemer príruby konca dýzy je veľký, stredná časť priemeru je malá, pokles priemeru je veľký, koniec dýzy priemer kruhu, malá dĺžka.

2. Proces kovania pred optimalizáciou

Pôvodný proces deformácie procesu kovania je: lisovacia čeľusť, vyradenie reznej trysky

3. Analýza príčin

(1) hotový priemer príruby je väčší, druhé utláčanie, obmedzené vysokým pomerom priemeru, KD dlhý ťah menšieho čela redukčného predvalku shuikou bez účinného brucha bubna, plochá čelná plocha, dlhý ťah na ceste, s okrúhlym koncom trysky a dávkovanie je relatívne menšie, tlak nemôže prechádzať do jadra, takže čelná plocha dýzy tvorí duté srdce.

(2) Nákova používaná na ťahanie a rezanie materiálu nie je v procese jasne špecifikovaná. Šírka plochej nákovy je 1200 mm a 850 mm, ktorá sa zvyčajne používa v našom hydraulickom lise 150 MN. Množstvo požiarnej deformácie hotového výrobku je veľké.

(3) Keď je teplota predliatku blízka dolnej hranici rozsahu teplôt kovania, zníži sa množstvo stlačenia, aby sa predišlo prasknutiu predvalku. V tomto prípade sa tvorba konkávneho jadra na čelnej ploche zhorší ťahaním a zaslepovaním.

4. Optimalizácia procesov

S cieľom vyriešiť vyššie uvedené problémy sme optimalizovali proces kovania. Optimalizovaný proces je nasledovný:

Zovretie úst, rez vody

(1) Navrhnite špeciálnu ubíjaciu kryciu dosku, nová krycia doska má v strede otvor, kontaktná plocha s prírezom je oblúkový prechod a kontaktná plocha s krycou doskou je veľké brucho bubna, keď sa prírez ubíja, ktoré môžu účinne zabrániť konkávnemu jadrovému javu prázdnej čelnej plochy po ťahaní.

(2) Po druhom ubíjaní priamo používa 1200 mm nákovu v tvare V na nakreslenie dĺžky a rezný koniec stúpačky sa natiahne na vhodnú veľkosť, aby sa zabezpečilo, že malá príruba konca stúpačky hotový výrobok má dostatočnú deformáciu, aby sa zabránilo veľkej deformácii hotového výrobku a nízkej teplote rezného materiálu a aby sa zabezpečilo, že hotový výrobok bude vykovaný na prvýkrát.

(3) Na vypaľovanie hotového výrobku sa na ťahanie a rezanie materiálu používa nákovka v tvare V s priemerom 850 mm a dĺžka rezného materiálu na konci dýzy zodpovedá H /D⥠0,3 (h je rezanie dĺžka, D je priemer polotovaru) a H /L⥠2/3, (h je dĺžka rezu, L je šírka hlavy kladiva), vyberte relatívne úzku 850 mm nákovu v tvare V, relatívny posuv sa zvýši, zaistite že na konci dýzy nie je zjavné konkávne jadro, dĺžka rezu konca dýzy sa skráti asi o 300 mm.

Predchádzajúce:Ako zvoliť dierovanie pri kovaní?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy