Metóda skúšania tvrdosti kovaných dielov

2022-12-12

Metóda skúšania tvrdosti kovaných dielov

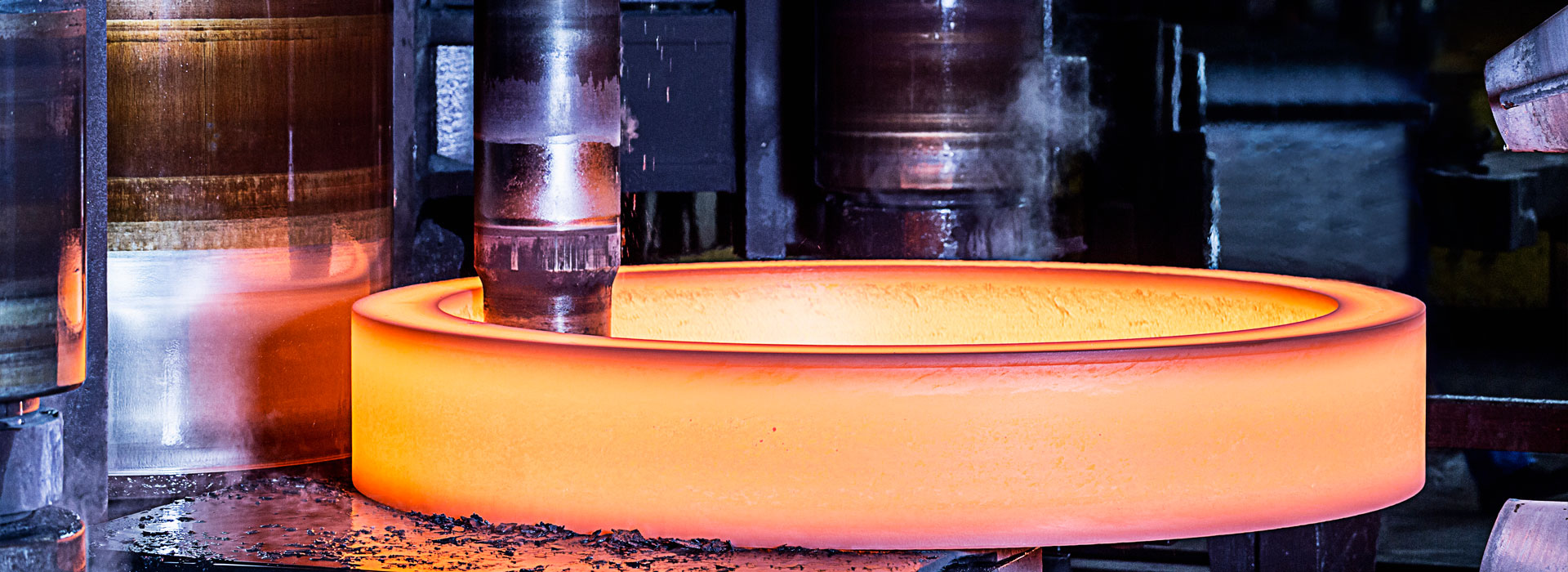

Aby sa odstránil stres pri spracovaní, upravte organizáciu, zjemnite zrno, pre následné rezanie sa pripravili dobré podmienky, po spracovaní kovaním sa vykonalo vhodné tepelné spracovanie, metódy tepelného spracovania vrátane žíhania, normalizácie, normalizácie a temperovania, kalenia a popúšťania . Aby sa zabezpečila účinnosť tepelného spracovania, väčšina hodnôt tvrdosti obrobku je špecifikovaná v určitom rozsahu tvrdosti a niektoré sú špecifikované pod určitou hodnotou tvrdosti. Brinell tvrdomer sa používa vo väčšine metód testovania tvrdosti, zatiaľ čo Rockwell tvrdomer sa používa v niekoľkých. Jednotlivé veľké obrobky možno použiť v tvrdomere Shawwell alebo v tvrdomere Richter.

Ako všetci vieme, skúška tvrdosti ovýkovkypoužíva hlavne tvrdomer podľa Brinella, štandardné alebo užívateľské požiadavky na kreslenie sú tiež väčšinou hodnoty tvrdosti podľa Brinella, rôzne druhy výkovkov je potrebné skúšať kus po kuse, každý obrobok tiež vyžaduje detekciu viacerých bodov.

Pre malé výkovky je možné testovať priamo na tvrdomere podľa Brinella. Veľké a stredne veľké výkovky nie je možné presunúť do stolného počítača na testovanie. Existujú dva druhy metód testovania tvrdosti, jedným je použitie prenosného tvrdomeru podľa Brinella, druhým je použitie iného prenosného testera tvrdosti, ktorý sa zmeria a potom sa prevedie na hodnotu tvrdosti podľa Brinella.

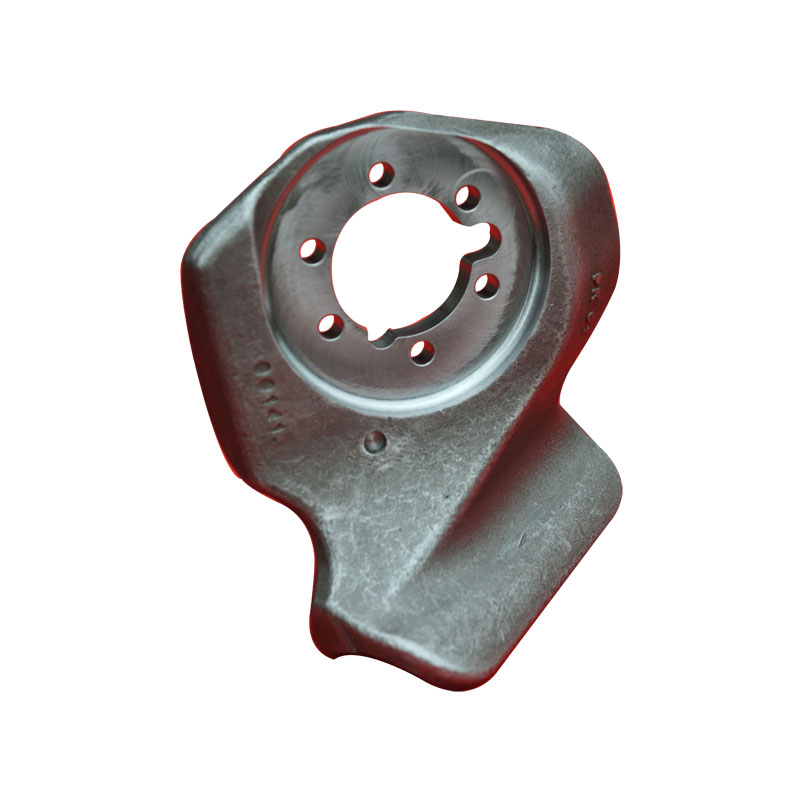

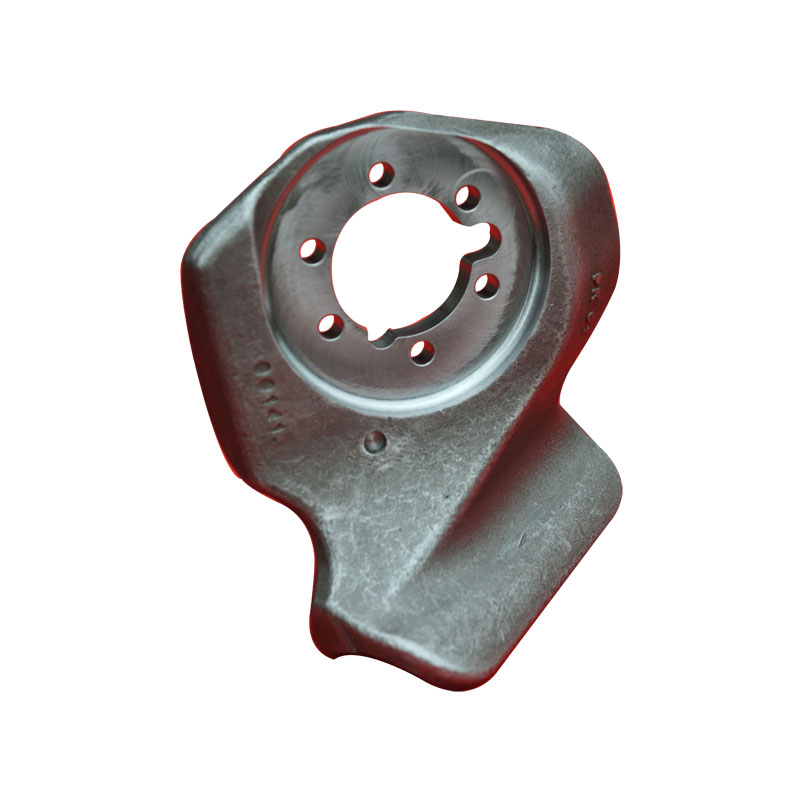

Výkovky sú vo všeobecnosti len polotovary mechanických častí. Po výrobe výkovkov sa posielajú do strojov na mechanické spracovanie na rezanie. Po rezaní by sa malo vykonať tepelné spracovanie. Metódy tepelného spracovania zahŕňajú normalizáciu, kalenie - popúšťanie, nauhličovanie, nitridovanie, lokálne vysokofrekvenčné kalenie atď. Niektoré z obrobkov po tepelnom spracovaní môžu byť použité ako mechanické časti priamo a niektoré musia byť brúsené a iné konečné spracovanie a potom použité ako mechanické časti.

V porovnaní s mechanickými dielmi spracovávanými inými metódami (ako je extrúzia, valcovanie, odlievanie a pod.) majú mechanické diely spracované z polotovaru kovaných dielov vynikajúce výsledné vlastnosti. Tieto obrobky by mali mať dobrú húževnatosť, ale aj dosahovať špecifikovanú tvrdosť, pričom obrobok má pri použití podmienok mať pevnosť, opotrebenie, povrchovú tvrdosť alebo lokálnu tvrdosť a iné vlastnosti. Preto po tepelnom spracovaní obrobku na vykonanie presného testovania tvrdosti by sa mal použiť tester tvrdosti podľa Rockwella. Ak je obrobok malý, možno použiť stolný tvrdomer podľa Rockwella. Ak je obrobok veľký, ťažký alebo dlhý, použite prenosný tvrdomer Rockwell. Ak prenosný tvrdomer Rockwell nie je k dispozícii alebo presnosť testovania tvrdosti nie je vysoká, použite tvrdomer Shaw, tvrdomer Richter alebo kladivový tvrdomer podľa Brinella.

Aby sa odstránil stres pri spracovaní, upravte organizáciu, zjemnite zrno, pre následné rezanie sa pripravili dobré podmienky, po spracovaní kovaním sa vykonalo vhodné tepelné spracovanie, metódy tepelného spracovania vrátane žíhania, normalizácie, normalizácie a temperovania, kalenia a popúšťania . Aby sa zabezpečila účinnosť tepelného spracovania, väčšina hodnôt tvrdosti obrobku je špecifikovaná v určitom rozsahu tvrdosti a niektoré sú špecifikované pod určitou hodnotou tvrdosti. Brinell tvrdomer sa používa vo väčšine metód testovania tvrdosti, zatiaľ čo Rockwell tvrdomer sa používa v niekoľkých. Jednotlivé veľké obrobky možno použiť v tvrdomere Shawwell alebo v tvrdomere Richter.

Ako všetci vieme, skúška tvrdosti ovýkovkypoužíva hlavne tvrdomer podľa Brinella, štandardné alebo užívateľské požiadavky na kreslenie sú tiež väčšinou hodnoty tvrdosti podľa Brinella, rôzne druhy výkovkov je potrebné skúšať kus po kuse, každý obrobok tiež vyžaduje detekciu viacerých bodov.

Pre malé výkovky je možné testovať priamo na tvrdomere podľa Brinella. Veľké a stredne veľké výkovky nie je možné presunúť do stolného počítača na testovanie. Existujú dva druhy metód testovania tvrdosti, jedným je použitie prenosného tvrdomeru podľa Brinella, druhým je použitie iného prenosného testera tvrdosti, ktorý sa zmeria a potom sa prevedie na hodnotu tvrdosti podľa Brinella.

Výkovky sú vo všeobecnosti len polotovary mechanických častí. Po výrobe výkovkov sa posielajú do strojov na mechanické spracovanie na rezanie. Po rezaní by sa malo vykonať tepelné spracovanie. Metódy tepelného spracovania zahŕňajú normalizáciu, kalenie - popúšťanie, nauhličovanie, nitridovanie, lokálne vysokofrekvenčné kalenie atď. Niektoré z obrobkov po tepelnom spracovaní môžu byť použité ako mechanické časti priamo a niektoré musia byť brúsené a iné konečné spracovanie a potom použité ako mechanické časti.

V porovnaní s mechanickými dielmi spracovávanými inými metódami (ako je extrúzia, valcovanie, odlievanie a pod.) majú mechanické diely spracované z polotovaru kovaných dielov vynikajúce výsledné vlastnosti. Tieto obrobky by mali mať dobrú húževnatosť, ale aj dosahovať špecifikovanú tvrdosť, pričom obrobok má pri použití podmienok mať pevnosť, opotrebenie, povrchovú tvrdosť alebo lokálnu tvrdosť a iné vlastnosti. Preto po tepelnom spracovaní obrobku na vykonanie presného testovania tvrdosti by sa mal použiť tester tvrdosti podľa Rockwella. Ak je obrobok malý, možno použiť stolný tvrdomer podľa Rockwella. Ak je obrobok veľký, ťažký alebo dlhý, použite prenosný tvrdomer Rockwell. Ak prenosný tvrdomer Rockwell nie je k dispozícii alebo presnosť testovania tvrdosti nie je vysoká, použite tvrdomer Shaw, tvrdomer Richter alebo kladivový tvrdomer podľa Brinella.

Predchádzajúce:Vyriešte problém kovania dielov v procese spracovania

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy