Výskum parametrov procesu kovania pre špeciálne tvarové diely

2022-12-13

Výskum parametrov procesu kovania pre špeciálne tvarové diely

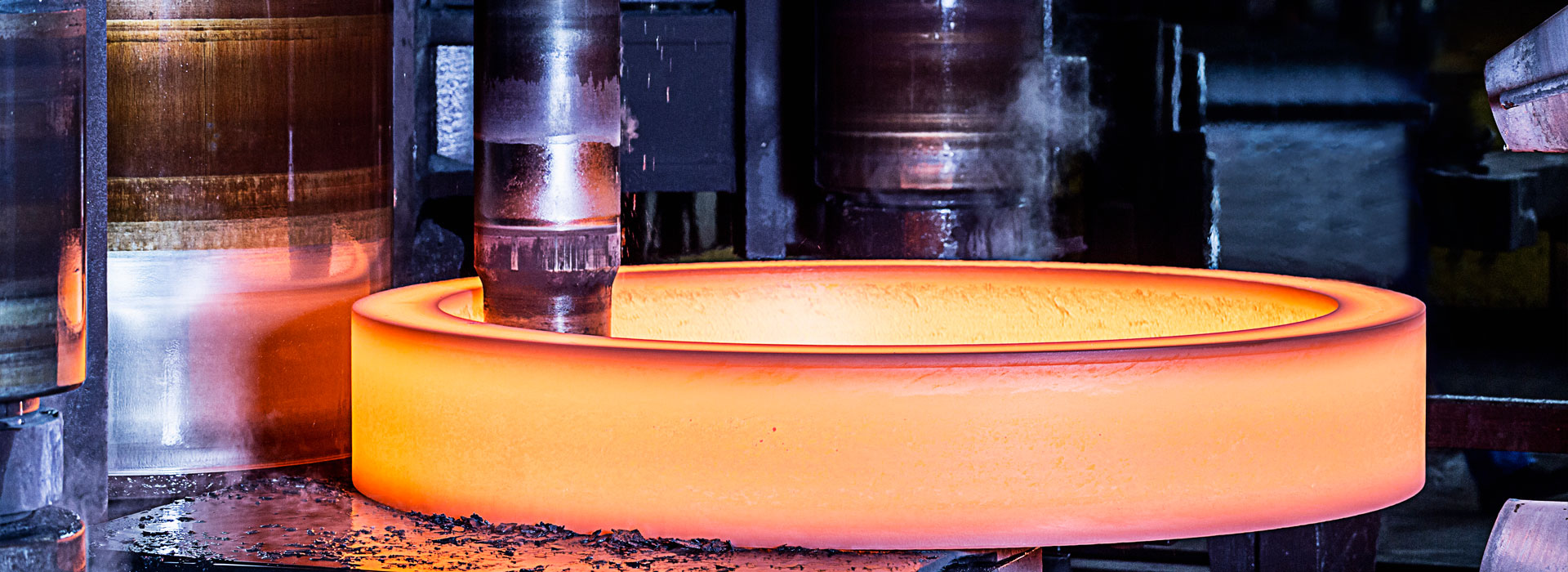

Na to, aby výkovok špeciálneho tvaru mal dobrý tvar, ho nielen treba mať dostatokkovaniekapacitné kovanie zariadenia, ale tiež je potrebné zvoliť vhodný proces. Podľa vzťahu medzi veľkosťou lisovania, pomerom šírky nákovy a veľkosťou vstupu do nákovy bolo vytvorených šesť výtvarných plánov. Pri predsimulačnej úprave, podľa požiadaviek na zmenu objemu, veľkosť obdĺžnikovej príruby 1050mmX1750mmX750mm, veľkosť krku je: Φ1000mm×680mm model polotovaru, dizajn formy, veľkosť dutiny je v súlade s kovaním a potom rozdeľte plastický model mriežky a generovanie pevných jednotiek. Modelovanie foriem: výroba vybraného zariadenia pre hydraulický lis 8400T, návrh zostavy trojrozmerného modelu a samotná výroba montáže, vybraná oceľ 42CrMo4, kovanie za tepla tvoriace veľa faktorov, najmä napätie, rýchlosť deformácie a teplota deformácie.

Pretože hmotnosť a objem nepravidelných častí vykovaných hriadeľom brúsneho valca sú veľké a čas kovania je relatívne krátky, možno sa priblížiť k tomu, že teplota kovania polotovaru zostáva nezmenená v procese zápustkového kovania pneumatík, tj. teplota na začiatku kovania je 1200 ° C. Predbežne je stanovené, že počiatočná teplota rezného bloku a vratnej matrice je 500 ° C. Keď sa vysokoteplotný polotovar vloží do matrice, povrchová teplota matrice sa zvýši. Preto je teplota druhej časti kovania predbežne určená na 550 ° C a teplota únikovej dosky a iných pomocných nástrojov je 300 ° C.

Keďže použitým zariadením je hydraulický lis 8400T, rýchlosť tlaku je nastavená na 22 mm/s podľa parametrov a výkonu lisu. Keďže celý proces je pracovný proces za tepla, odporúčaný koeficient trenia systému je 0,3.

Pretože výška, ktorá sa má stlačiť po dokončení polotovaru, je asi 300 mm, celý proces kovania je ukončený najskôr radovým kovaním. Podľa dokončenia procesu ťahania je výška polotovaru nad matricou asi 750 mm a lepší pomer šírky nákovy v procese kovania je 0,67 ~ 0,77, takže lepší objem nákovy je 750 (0,67 ~ 0,77)-( 502,5 až 577,5) mm. Ale v skutočnom výrobnom procese bude za normálnych okolností pomer šírky nákovy kontrolovaný v rozsahu 0,5 ~ 0,8, takže množstvo nákovy je medzi 375 ~ 600 mm. S cieľom nájsť najlepší proces kovania špeciálnych kovacích dielov sa procesný plán upravuje pomocou analýzy a porovnávania v procese nepretržitej simulácie.

Na to, aby výkovok špeciálneho tvaru mal dobrý tvar, ho nielen treba mať dostatokkovaniekapacitné kovanie zariadenia, ale tiež je potrebné zvoliť vhodný proces. Podľa vzťahu medzi veľkosťou lisovania, pomerom šírky nákovy a veľkosťou vstupu do nákovy bolo vytvorených šesť výtvarných plánov. Pri predsimulačnej úprave, podľa požiadaviek na zmenu objemu, veľkosť obdĺžnikovej príruby 1050mmX1750mmX750mm, veľkosť krku je: Φ1000mm×680mm model polotovaru, dizajn formy, veľkosť dutiny je v súlade s kovaním a potom rozdeľte plastický model mriežky a generovanie pevných jednotiek. Modelovanie foriem: výroba vybraného zariadenia pre hydraulický lis 8400T, návrh zostavy trojrozmerného modelu a samotná výroba montáže, vybraná oceľ 42CrMo4, kovanie za tepla tvoriace veľa faktorov, najmä napätie, rýchlosť deformácie a teplota deformácie.

Pretože hmotnosť a objem nepravidelných častí vykovaných hriadeľom brúsneho valca sú veľké a čas kovania je relatívne krátky, možno sa priblížiť k tomu, že teplota kovania polotovaru zostáva nezmenená v procese zápustkového kovania pneumatík, tj. teplota na začiatku kovania je 1200 ° C. Predbežne je stanovené, že počiatočná teplota rezného bloku a vratnej matrice je 500 ° C. Keď sa vysokoteplotný polotovar vloží do matrice, povrchová teplota matrice sa zvýši. Preto je teplota druhej časti kovania predbežne určená na 550 ° C a teplota únikovej dosky a iných pomocných nástrojov je 300 ° C.

Keďže použitým zariadením je hydraulický lis 8400T, rýchlosť tlaku je nastavená na 22 mm/s podľa parametrov a výkonu lisu. Keďže celý proces je pracovný proces za tepla, odporúčaný koeficient trenia systému je 0,3.

Pretože výška, ktorá sa má stlačiť po dokončení polotovaru, je asi 300 mm, celý proces kovania je ukončený najskôr radovým kovaním. Podľa dokončenia procesu ťahania je výška polotovaru nad matricou asi 750 mm a lepší pomer šírky nákovy v procese kovania je 0,67 ~ 0,77, takže lepší objem nákovy je 750 (0,67 ~ 0,77)-( 502,5 až 577,5) mm. Ale v skutočnom výrobnom procese bude za normálnych okolností pomer šírky nákovy kontrolovaný v rozsahu 0,5 ~ 0,8, takže množstvo nákovy je medzi 375 ~ 600 mm. S cieľom nájsť najlepší proces kovania špeciálnych kovacích dielov sa procesný plán upravuje pomocou analýzy a porovnávania v procese nepretržitej simulácie.

Predchádzajúce:Ako zachovať kvalitu polotovarov kovania?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy