Spôsob, akým sa proces kovania pohybuje podľa jeho modálu

2024-05-14

Výkovok sa deformuje počas procesu kovania za studena a je mechanicky spevnený, čo spôsobujekovaniezomrieť, aby uniesol veľké zaťaženie. Na tento účel je potrebná kovacia zápustka s vysokou pevnosťou a tvrdý mazací film zabraňuje opotrebovaniu a priľnavosti. Okrem toho, aby sa zabránilo praskaniu polotovaru, je potrebné medzižíhanie, aby sa zabezpečila požadovaná deformačná schopnosť. Aby sa zachovalo dobré mazanie, blank môže byť fosfátovaný. Vzhľadom na kontinuálne spracovanie prútov a valcovaných drôtov v súčasnosti nie je možné mazať prierez, preto sa študuje možnosť použitia metódy mazania fosfátovaním.

Podľa spôsobu pohybu predliatku možno výkovky rozdeliť na voľné kovanie, za studena, pretláčanie, zápustkové kovanie, uzavreté kovanie, uzavreté kovanie atď. Uzavreté výkovky aj uzavreté ubíjacie výkovky nemajú žiadny záblesk a miera využitia materiálu je vysoká. Komplexné výkovky môžu byť dokončené v jednom alebo niekoľkých krokoch. Pri absencii záblesku sa zmenší nosná plocha výkovku a zníži sa potrebné zaťaženie. Ak však nie je možné úplne definovať polotovar, objem polotovaru by sa mal prísne kontrolovať a mala by sa kontrolovať relatívna poloha formy. Zároveň by mal byť výkovok skontrolovaný, aby sa minimalizovalo opotrebovanie kovacej zápustky.

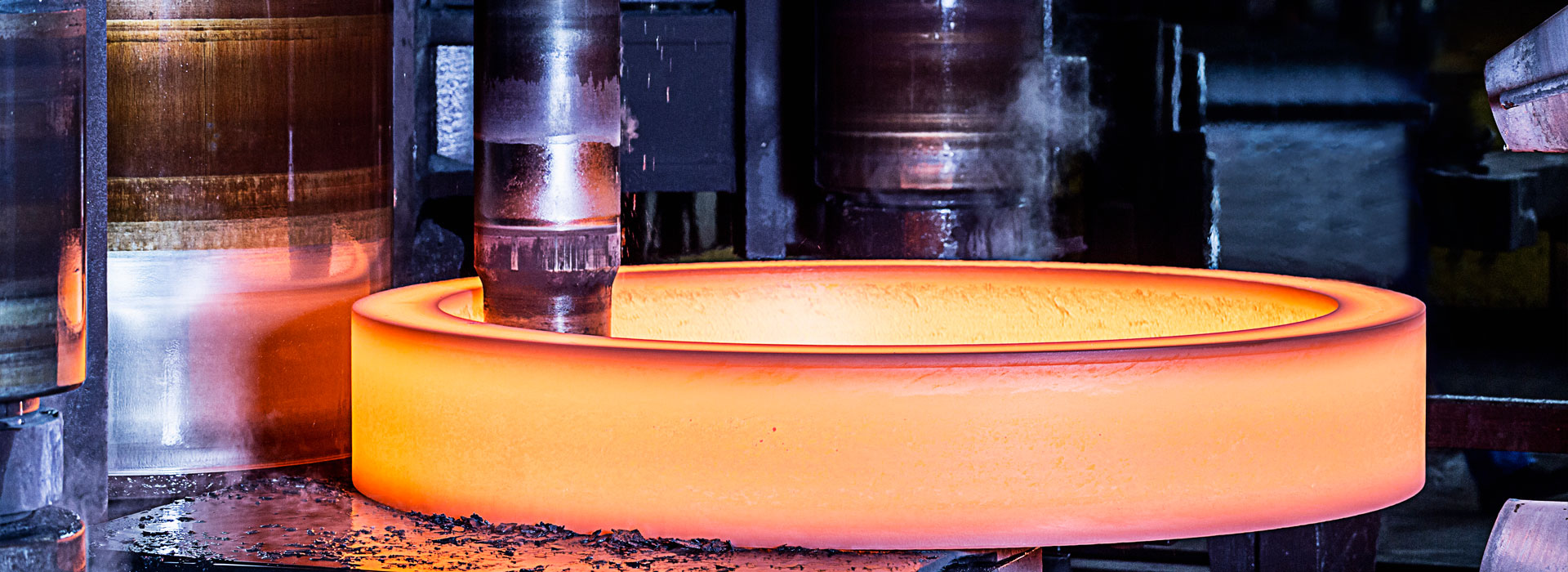

Proces kovania sa podľa modálneho režimu pohybu delí na oscilačné valcovanie, oscilačné kovanie, valcovacie kovanie, priečne klinové valcovanie, prstencové valcovanie, valcovanie atď. Typ kyvadlového valca, rotačné výkovky typu kyvadla a valce môžu byť presne kované. Valcovanie a krížové valcovanie sa môže použiť ako predný proces pre tenké materiály na zlepšenie využitia materiálu. Pomocou procesov rotačného kovania, ako je voľné kovanie, je možné vykonávať aj miestne tvarovanie a má schopnosť dosiahnuť spracovanie kovania za podmienok menšej veľkosti kovania. Tento spôsob kovania zahŕňa voľné kovanie, počas procesu spracovania je materiál opúšťajúci povrch matrice blízko povrchu voľného tvaru. Preto je ťažké zabezpečiť jeho presnosť. Preto pomocou počítačov na riadenie smeru pohybu kovacej zápustky a procesu rotačného kovania možno získať výrobky so zložitými tvarmi a vysokou presnosťou, čím sa zlepšia jeho spracovateľské schopnosti.

Keď teplota prekročí 300-400 ℃ (oceľovo modrá zóna krehnutia) a 700 ℃ - 800 ℃, odolnosť proti deformácii sa výrazne zníži a schopnosť deformácie sa výrazne zlepší. Podľa rôznych teplotných zón, kvality kovania a požiadaviek na proces kovania možno kovanie rozdeliť do troch zón tvarovacej teploty: kovanie za studena, kovanie za tepla a kovanie za tepla. Ukazuje sa, že neexistuje žiadny prísny limit na rozdelenie tohto teplotného rozsahu. Vo všeobecnosti sa výkovok v zóne rekryštalizačnej teploty nazýva kovanie za tepla, zatiaľ čo výkovky, ktoré sa nezohrievajú pri izbovej teplote, sa nazývajú kovanie za studena.

Počas procesu kovania za studena sa veľkosť výkovku veľmi nemení. Spracovanie kovaním pri teplotách pod 700 °C má za následok menšiu tvorbu oxidových okují a žiadne oduhličenie na povrchu. Preto, pokiaľ môže deformácia kovania za studena dosiahnuť energetický rozsah, je možné dosiahnuť dobrú rozmerovú presnosť a povrchovú úpravu. Ak je teplota a chladenie mazania dobre kontrolované, kovanie za tepla sa môže vykonávať pri 700 °C, aby sa dosiahla vyššia presnosť. Pri kovaní za tepla sú deformačná energia a deformačný odpor malé a možno kovať a spracovávať veľké výkovky so zložitými tvarmi.