Ako zlepšiť výkon leteckých výkovkov riadením teploty a tlaku

2025-06-20

Ako zlepšiť výkon leteckých výkovkov riadením teploty a tlaku

Letecké výkovky sú kľúčovými komponentmi „kostí“ lietadiel a ich hlavnou úlohou je prenášať zaťaženie a odolávať extrémnym teplotám a namáhaniu. V drsnom prevádzkovom prostredí vysokej teploty, vysokého tlaku a vysokého namáhania kladú tieto kľúčové komponenty takmer prísne požiadavky na jednotnosť vnútornej štruktúry, bezchybnú a výkonovú konzistenciu materiálu. Technológia presného kovania so schopnosťou presne kontrolovať parametre teploty a tlaku sa stáva základným procesným prístupom k formovaniu vynikajúceho výkonu leteckých výkovkov.

Presná regulácia teploty: „štafeta“ vývoja materiálu počaskovanie

Teplota je hlavnou premennou, ktorá ovplyvňuje správanie pri plastickej deformácii a mikroštrukturálny vývoj kovov. Technológia presného kovania kladie základ pre optimalizáciu výkonu materiálu prostredníctvom prísnej kontroly teploty:

Presné teplotné okno deformácie: Pre rôzne materiály (ako sú zliatiny titánu, vysokoteplotné zliatiny, ocele s ultra vysokou pevnosťou a zliatiny hliníka) nastavuje presné kovanie špecifický teplotný rozsah. Napríklad zliatiny titánu sa často kujú blízko alebo pod bodom transformácie fázy β, aby sa presne kontroloval podiel a morfológia primárnej fázy α, ktorá je rozhodujúca pre konečnú pevnosť a lomovú húževnatosť. Odchýlka od optimálneho teplotného okna môže viesť k nedostatočnej plasticite, praskaniu alebo zhrubnutiu konštrukcie.

Predhrievanie formy a konštantná kontrola teploty: Teplota formy priamo ovplyvňuje kvalitu povrchu a rovnomernosť deformácie výkovku. Presné kovanie využíva presné predhrievanie formy (často až stovky stupňov Celzia) a online systémy konštantnej teploty (ako je indukčný ohrev a cirkulácia horúceho oleja), aby sa predišlo prasklinám na povrchu výkovku v dôsledku kontaktu so studenou formou a znížil sa teplotný gradient počas deformácie, aby sa zabezpečila jednotnosť organizácie.

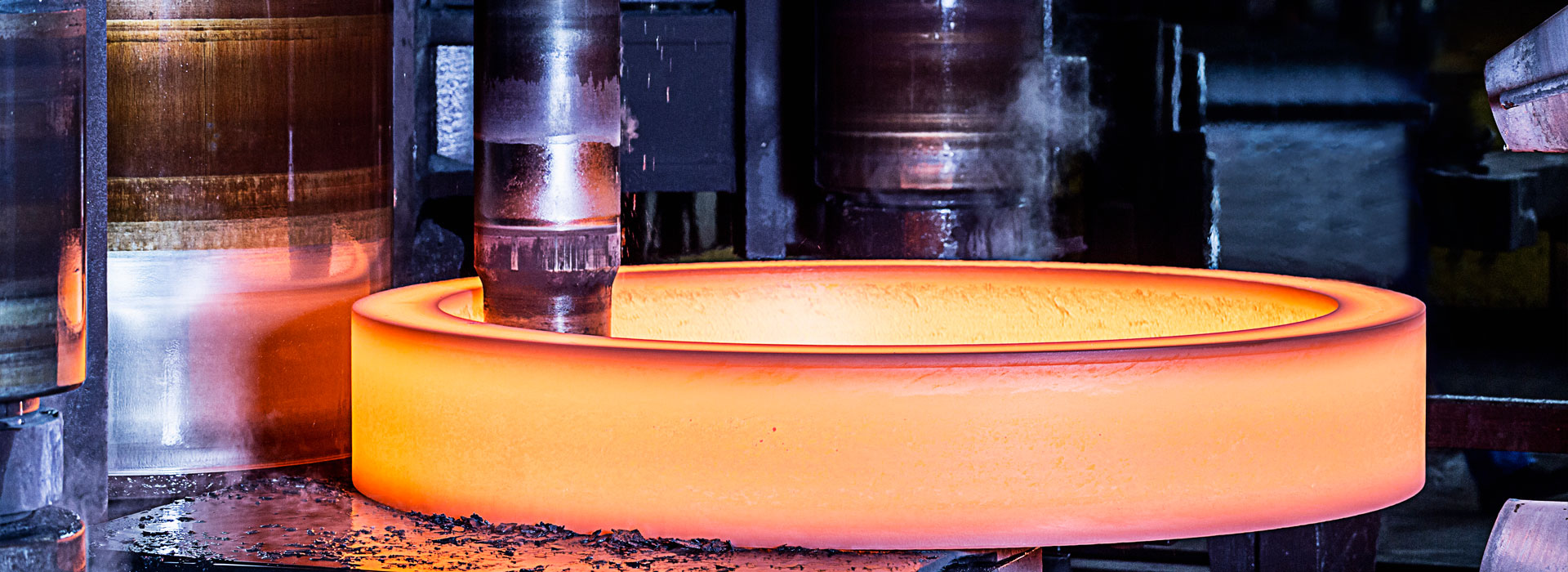

Stratégia gradientového ohrevu a chladenia: Pre výkovky so zložitými tvarmi alebo veľkými rozmermi implementujte stratégie zónového ohrevu alebo gradientového chladenia. Napríklad pri kovaní turbínových kotúčov sa môžu použiť rôzne rýchlosti ohrevu alebo chladenia pre veniec a náboj na koordináciu deformácie a optimalizáciu veľkosti zŕn a distribúcie precipitačnej fázy v rôznych oblastiach.

Riadenie teploty finálneho kovania: Prísne kontrolujte teplotu na konci kovania, ktorá ovplyvňuje stupeň dynamickej rekryštalizácie, zrnitosť a následnú odozvu tepelného spracovania. Presné kovanie optimalizuje rýchlosť deformácie a návrh procesných krokov, aby sa zabezpečilo, že konečná teplota kovania spadá do cieľového rozsahu, čím sa vytvárajú podmienky na získanie ideálnej organizácie.

Presná kontrola tlaku: "vyrezávací nôž" na tvarovanie ideálnej organizácie a morfológie bez defektov

Presné riadenie tlaku (rýchlosť deformácie, stav napätia) priamo určuje tokové správanie, stupeň zhutnenia a mikroštruktúrne charakteristiky kovu:

Riadenie rýchlosti deformácie: Presné kovacie zariadenie (ako je servolis, izotermický kovací hydraulický lis) môže presne riadiť rýchlosť nakladania a čas držania. Nižšie rýchlosti deformácie (ako je izotermické kovanie) poskytujú materiálu dostatočný čas difúzie a rekryštalizácie, čo je vhodné najmä pre ťažko deformovateľné materiály (ako sú vysokoteplotné zliatiny na báze niklu) a môže výrazne zjemniť zrná, zlepšiť organizačnú jednotnosť a znížiť odolnosť proti deformácii. V špecifických fázach tvarovania možno použiť vysoké rýchlosti deformácie.

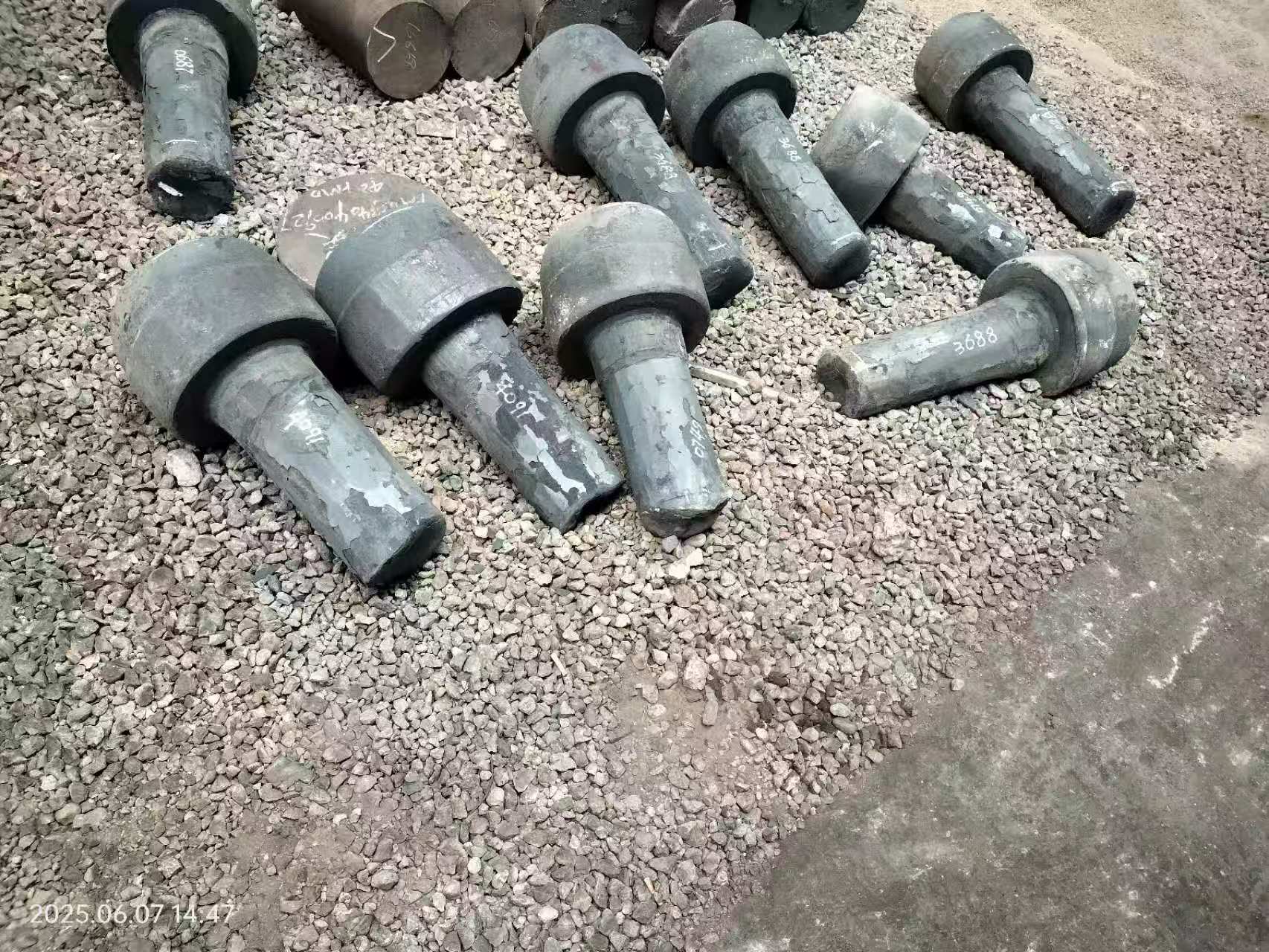

Viacsmerná optimalizácia stavu napätia: Prostredníctvom konštrukcie formy a technológie viacsmerného tlaku (ako je viacsmerné zápustkové kovanie) sa vo vnútri výkovku vytvorí priaznivejší stav napätia. To dokáže nielen efektívne uzavrieť pôvodné drobné póry vo vnútri materiálu (uvoľnenie zacelenia), výrazne zlepšiť hustotu a únavový výkon; môže tiež podporiť tok kovu v ťažko deformovateľných oblastiach, dosiahnuť presné tvarovanie zložitých štruktúr (ako sú valce podvozkov lietadiel s vnútornými dutinami) a znížiť následné obrábanie.

Izostatické tvarovanie v blízkosti siete: V kombinácii s dizajnom plechovky a technológiou izostatického lisovania za horúca (HIP) sa konečné zhutnenie výkovkov v tvare blízkej siete dosahuje v prostredí vysokej teploty a vysokého tlaku inertného plynu. To môže takmer úplne eliminovať vnútorné mikrodefekty a maximalizovať potenciál výkonu materiálu a často sa používa v kľúčových rotačných častiach motorov.

Garancia rovnomerného rozloženia tlaku: Precízny dizajn formy a optimalizácia simulácie konečných prvkov zaisťujú rovnomerné rozloženie tlaku v kľúčových oblastiach výkovku počas deformácie, čím sa zabráni lokálnemu preťaženiu vedúcemu k prehýbaniu a praskaniu, alebo nedostatočnému zaťaženiu vedúcemu k nedostatočnému vyplneniu a hrubej štruktúre.

Synergická symfónia regulácie teploty a tlaku: dosiahnutie kvalitatívneho skoku vo výkone

Regulácia teploty a tlaku nie je v žiadnom prípade izolovaná. Jadro presného kovania spočíva v koordinovanej optimalizácii dvoch:

Termomechanický väzbový efekt: Aplikácia presného tlaku (rýchlosti deformácie) pri špecifickej teplote môže aktivovať špecifické deformačné mechanizmy (ako je dynamická rekryštalizácia a superplastické prúdenie). Napríklad presné kovanie s kontrolovanou teplotou a tlakom v α+β dvojfázovej oblasti titánovej zliatiny môže zjemniť lamelárnu α štruktúru alebo získať dvojstavovú štruktúru, čo výrazne zlepší komplexné mechanické vlastnosti.

Kontrola defektov a zdokonalenie mikroštruktúry: Optimalizované teplotné pole (rovnomerné zahrievanie) v kombinácii s presným riadením rýchlosti deformácie a viacsmerným tlakom môže v najväčšej miere potlačiť iniciáciu dutín a trhlín, podporiť dynamickú rekryštalizáciu a získať ultrajemnozrnnú mikroštruktúru. Napríklad veľkosť zrna disku vysokotlakového kompresora leteckého motora môže dosiahnuť stupeň ASTM 10 alebo vyšší prostredníctvom presného izotermického kovania, čo výrazne zlepšuje pevnosť pri vysokocyklovej únave.

Prispôsobenie výkonu: Podľa funkčných požiadaviek rôznych častí výkovku sa dizajn "výkonnostného gradientu" dosahuje prostredníctvom miestnych stratégií riadenia teploty a tlaku (ako je chladenie zóny matrice a lokálne zaťaženie). Napríklad letecké spojové výkovky môžu získať jemnejšie zrná a vyššiu pevnosť v oblastiach s vysokým namáhaním a zároveň zabezpečiť dobrú húževnatosť v oblasti spoja.