Aký je proces kovania?

2022-06-08

Kovacie zariadenie potrebuje pred kovaním kovací program alebo proces a potom prijme takýto proces na vykovanie požadovaných výkovkov počas spracovania kovania. Jeho špecifická príprava zahŕňa výber suroviny, výpočet, vysekávanie, ohrev, výpočet deformačnej sily, výber zariadenia, návrh formy. Okrem toho by sa mal pred kovaním zvoliť dobrý spôsob mazania a mazivo.

Kovacie materiály pokrývajú širokú škálu rôznych značiek ocele a vysokoteplotných zliatin, ako aj hliníka, horčíka, titánu, medi a iných neželezných kovov. Ako všetci vieme, kvalita výrobkov často úzko súvisí s kvalitou surovín, preto je pre pracovníkov kovania potrebné mať potrebné materiálové znalosti, vedieť dobre vybrať ten najvhodnejší materiál podľa požiadaviek procesu. Potom pochopíme proces kovania v kováčskom závode nasledovne.

Výpočet a vysekávanie je jedným z dôležitých prepojení na zlepšenie miery využitia materiálu a realizáciu konečnej úpravy polotovaru. Príliš veľa materiálu spôsobuje nielen odpad, ale tiež zhoršuje opotrebovanie a spotrebu energie. Ak zatemnenie nezanechá malú rezervu, zvýši sa náročnosť nastavenia procesu a zvýši sa miera odmietnutia. Okrem toho má na proces a kvalitu kovania vplyv aj kvalita reznej čelnej plochy.

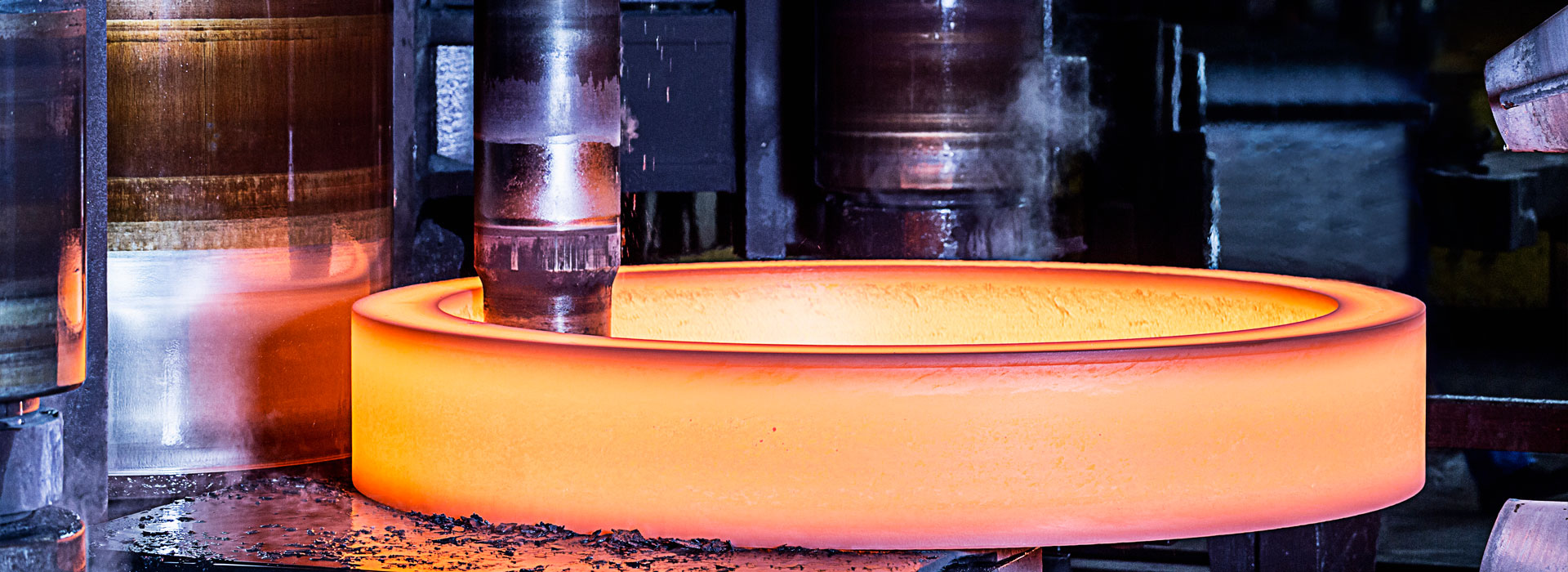

Účelom ohrevu je znížiť deformačnú silu kovania a zlepšiť plasticitu kovu. Zohrievanie však prináša aj sériu problémov, akými sú oxidácia, dekarbonizácia, prehrievanie a horenie. Presná kontrola počiatočnej a konečnej teploty kovania má veľký vplyv na štruktúru a vlastnosti produktu.

Ohrev plameňovou pecou má výhody nízkych nákladov, silnej použiteľnosti, ale čas ohrevu je dlhý, ľahko sa oxiduje a dekarbonizuje, pracovné podmienky sa tiež musia neustále zlepšovať. Elektroindukčný ohrev má výhody rýchleho ohrevu a menšej oxidácie, ale má zlú prispôsobivosť tvaru, veľkosti a zmene materiálu produktu.

Kovanie sa vyrába pôsobením vonkajšej sily, takže správny výpočet deformačnej sily je základom pre výber zariadenia a kontrolu zápustky. Analýza napätia a deformácie deformovaného telesa je tiež potrebná na optimalizáciu procesu a kontrolu mikroštruktúry a vlastností výkovkov.

Metódy analýzy deformačnej sily sú nasledovné: hoci metóda hlavného namáhania nie je veľmi prísna, je relatívne jednoduchá a intuitívna, ktorá dokáže vypočítať celkový tlak a rozloženie napätia na kontaktnej ploche medzi obrobkom a nástrojom. Metóda klznej čiary je prísna na problém rovinného pretvorenia a je intuitívnejšie riešiť rozloženie napätia pre lokálnu deformáciu častí kovania, ale rozsah jej použitia je úzky. Metóda hornej hranice môže poskytnúť nadhodnotené zaťaženie a prvok hornej hranice môže tiež predpovedať zmenu tvaru obrobku počas deformácie. Metóda konečných prvkov môže poskytnúť nielen vonkajšie zaťaženie a zmenu tvaru obrobku, ale aj vnútorné napätie a rozloženie napätia. Nevýhodou je, že počítač potrebuje viac času, najmä pri riešení podľa elasticko-plastickej metódy konečných prvkov potrebuje počítač väčšiu kapacitu a dlhší čas. V poslednej dobe existuje tendencia prijať kombinovaný prístup k analýze problémov, napríklad metóda hornej hranice pre hrubé výpočty a metóda konečných prvkov pre jemné výpočty v kritických bodoch.

Znížte trenie, nielenže môžete ušetriť energiu, ale aj zlepšiť životnosť formy. Pretože deformácia je relatívne rovnomerná, je užitočné zlepšiť mikroštruktúru a vlastnosti kovaných výrobkov a jedným z dôležitých opatrení na zníženie trenia je použitie mazania. Z dôvodu rozdielu v spôsobe kovania a pracovnej teplote sa tiež líši použité mazivo. Sklenené mazivá sa používajú pri kovaní vysokoteplotných zliatin a titánových zliatin. Na kovanie ocele za tepla je grafit na vodnej báze široko používaným mazivom. Na kovanie za studena kvôli vysokému tlaku potrebuje kovanie aj fosfátovú alebo oxalátovú úpravu.

Kovacie materiály pokrývajú širokú škálu rôznych značiek ocele a vysokoteplotných zliatin, ako aj hliníka, horčíka, titánu, medi a iných neželezných kovov. Ako všetci vieme, kvalita výrobkov často úzko súvisí s kvalitou surovín, preto je pre pracovníkov kovania potrebné mať potrebné materiálové znalosti, vedieť dobre vybrať ten najvhodnejší materiál podľa požiadaviek procesu. Potom pochopíme proces kovania v kováčskom závode nasledovne.

Výpočet a vysekávanie je jedným z dôležitých prepojení na zlepšenie miery využitia materiálu a realizáciu konečnej úpravy polotovaru. Príliš veľa materiálu spôsobuje nielen odpad, ale tiež zhoršuje opotrebovanie a spotrebu energie. Ak zatemnenie nezanechá malú rezervu, zvýši sa náročnosť nastavenia procesu a zvýši sa miera odmietnutia. Okrem toho má na proces a kvalitu kovania vplyv aj kvalita reznej čelnej plochy.

Účelom ohrevu je znížiť deformačnú silu kovania a zlepšiť plasticitu kovu. Zohrievanie však prináša aj sériu problémov, akými sú oxidácia, dekarbonizácia, prehrievanie a horenie. Presná kontrola počiatočnej a konečnej teploty kovania má veľký vplyv na štruktúru a vlastnosti produktu.

Ohrev plameňovou pecou má výhody nízkych nákladov, silnej použiteľnosti, ale čas ohrevu je dlhý, ľahko sa oxiduje a dekarbonizuje, pracovné podmienky sa tiež musia neustále zlepšovať. Elektroindukčný ohrev má výhody rýchleho ohrevu a menšej oxidácie, ale má zlú prispôsobivosť tvaru, veľkosti a zmene materiálu produktu.

Kovanie sa vyrába pôsobením vonkajšej sily, takže správny výpočet deformačnej sily je základom pre výber zariadenia a kontrolu zápustky. Analýza napätia a deformácie deformovaného telesa je tiež potrebná na optimalizáciu procesu a kontrolu mikroštruktúry a vlastností výkovkov.

Metódy analýzy deformačnej sily sú nasledovné: hoci metóda hlavného namáhania nie je veľmi prísna, je relatívne jednoduchá a intuitívna, ktorá dokáže vypočítať celkový tlak a rozloženie napätia na kontaktnej ploche medzi obrobkom a nástrojom. Metóda klznej čiary je prísna na problém rovinného pretvorenia a je intuitívnejšie riešiť rozloženie napätia pre lokálnu deformáciu častí kovania, ale rozsah jej použitia je úzky. Metóda hornej hranice môže poskytnúť nadhodnotené zaťaženie a prvok hornej hranice môže tiež predpovedať zmenu tvaru obrobku počas deformácie. Metóda konečných prvkov môže poskytnúť nielen vonkajšie zaťaženie a zmenu tvaru obrobku, ale aj vnútorné napätie a rozloženie napätia. Nevýhodou je, že počítač potrebuje viac času, najmä pri riešení podľa elasticko-plastickej metódy konečných prvkov potrebuje počítač väčšiu kapacitu a dlhší čas. V poslednej dobe existuje tendencia prijať kombinovaný prístup k analýze problémov, napríklad metóda hornej hranice pre hrubé výpočty a metóda konečných prvkov pre jemné výpočty v kritických bodoch.

Znížte trenie, nielenže môžete ušetriť energiu, ale aj zlepšiť životnosť formy. Pretože deformácia je relatívne rovnomerná, je užitočné zlepšiť mikroštruktúru a vlastnosti kovaných výrobkov a jedným z dôležitých opatrení na zníženie trenia je použitie mazania. Z dôvodu rozdielu v spôsobe kovania a pracovnej teplote sa tiež líši použité mazivo. Sklenené mazivá sa používajú pri kovaní vysokoteplotných zliatin a titánových zliatin. Na kovanie ocele za tepla je grafit na vodnej báze široko používaným mazivom. Na kovanie za studena kvôli vysokému tlaku potrebuje kovanie aj fosfátovú alebo oxalátovú úpravu.

Proces, ktorý kováčsky závod potrebuje použiť v procese kovania, je takýto. V súlade s týmto procesom je kvalita kovania viac zaručená.

Predchádzajúce:Ako chrániť vzhľad kovania neporušený?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy