Aké sú konštrukčné vlastnosti výkresov kovania?

2022-07-27

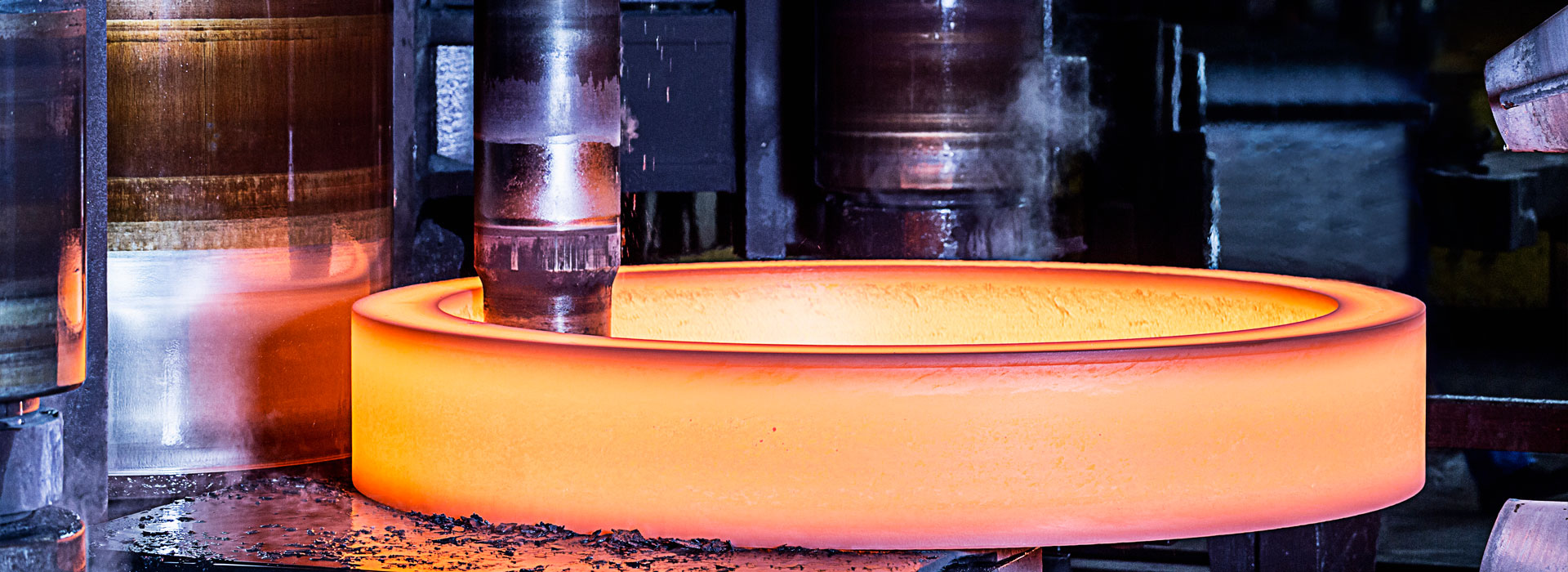

Výroba kovaniamusí okrem toho zabezpečiť, aby výkovky mali požadovaný tvar a veľkosť, tiež musia spĺňať výkonnostné požiadavky výkovkov v procese používania navrhovaného, z ktorých najmä: index pevnosti, index plasticity, rázová húževnatosť, únavová pevnosť, lom ChuDu a odolnosť proti korózii pod napätím atď., Pre prácu častí s vysokou teplotou a vlastnosti v ťahu pri vysokej teplote, okamžitý a trvanlivý výkon a tepelná únava atď.

Suroviny používané pri kovaní sú ingoty, valcované, pretláčané a kované predvalky. Valcované, pretláčané a kované predvalky sú polotovary vytvorené valcovaním, pretláčaním a kovaním. Pri výrobe kovania možno zlepšiť organizáciu a výkonnosť surovín prijatím primeranej technológie a technologických parametrov v nasledujúcich aspektoch; Stĺpcový kryštál sa rozbije, aby sa zlepšila makroskopická segregácia, a odliata štruktúra sa zmení na kovanú štruktúru. Vnútorné póry sú zvarené, aby sa zlepšila hustota materiálu pri vhodných teplotných a namáhacích podmienkach. Ingot je kovaný, aby sa vytvorila vláknitá štruktúra, a výkovky získajú primeranú distribúciu smeru vlákna valcovaním, vytláčaním a kovaním v zápustke.

Kontrola veľkosti zrna a rovnomernosti; Zlepšenie distribúcie druhej fázy (napr. legovaný karbid v lestenitickej oceli); Zabezpečte, aby tkanivo dostalo deformačné spevnenie alebo deformáciu - spevnenie fázovej transformácie. Vďaka zlepšeniu vyššie uvedenej štruktúry sa zlepšila aj plasticita, rázová húževnatosť, únavová pevnosť a trvanlivosť výkovkov a potom sa cez poslednú horúcu pätu dielov môžu dostať diely požadované tvrdosťou, pevnosťou a plasticitou. dobrý komplexný výkon.

Ak je však kvalita surovín nízka alebo proces kovania nie je primeraný, môžu sa vyskytnúť chyby kovania, vrátane povrchových chýb, vnútorných chýb alebo výkonnostných chýb.

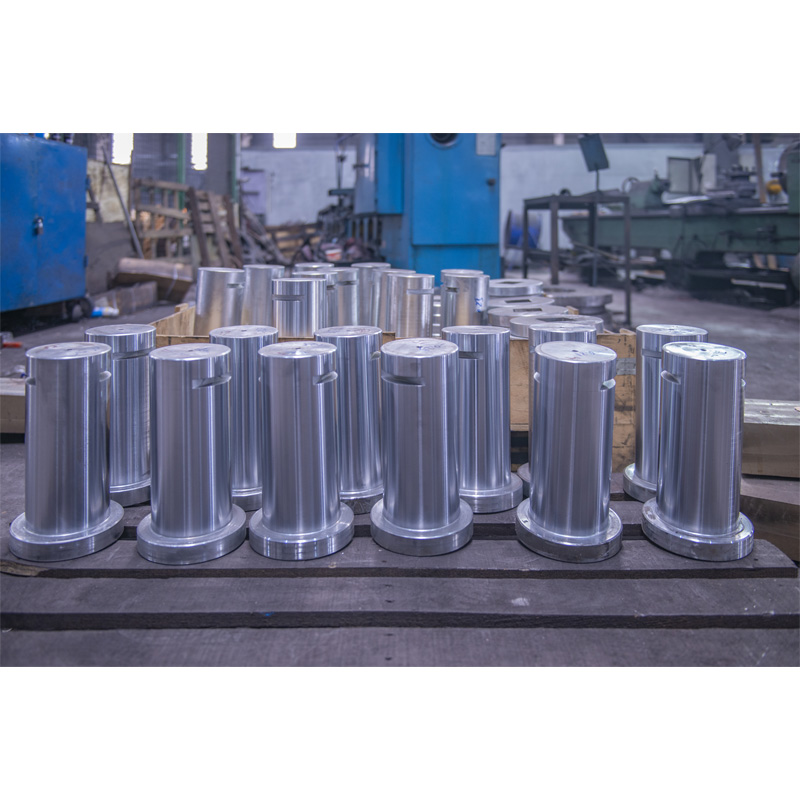

Konštrukčný proces a princíp konštrukcie výkresu kovania sú rovnaké ako pri zápustkovom kovaní, avšak s technologickými parametrami a konkrétnymi pracovnými krokmi by sa malo zaobchádzať primerane podľa vlastností kovacieho lisu.

Charakteristika výberu deliacej polohy: pri niektorých výkovkoch už deliaca plocha nie je na pozdĺžnom reze výkovku ako pri zápustkovom kovaní, ale na jeho maximálnom priereze. Tento rozchod má mnoho výhod.

Zmenší sa dĺžka deliacej obrysovej čiary, zjednoduší sa tvar, zmenší sa objem drsnej hrany, ušetrí sa polotovar, materiál matrice a čas obrábania. Vyrezávacia matrica sa stáva jednoduchšou a ľahšou na výrobu. Keď je zápustkové kovanie nastavené, dutina s hlbokým otvorom, ktorá sa ťažko vykováva na kladive, môže byť vykovaná. Spôsob tvárnenia výkovkov sa mení v procese zápustkového kovania. Namiesto ťahania a valcovania je možné použiť vytláčanie a hrubovanie blokov.

Pre výkovky so zložitými tvarmi je metóda delenia zápustky rovnaká ako pri zápustkovom kovaní a maximálny pozdĺžny profil je stále rozdelený.

Prídavok a tolerancia: Všeobecne povedané, prídavok zápustkového kovania na kľukovom lise je o 30% - 50% menší ako na kladive a tolerancia je zodpovedajúcim spôsobom znížená, zvyčajne v rozmedzí 0,2 - 0,5 mm. Keď sa prijme deformácia vytláčaním, radiálny prídavok tyče môže byť menší, vo všeobecnosti iba 0,2 až 0,8 mm.

Suroviny používané pri kovaní sú ingoty, valcované, pretláčané a kované predvalky. Valcované, pretláčané a kované predvalky sú polotovary vytvorené valcovaním, pretláčaním a kovaním. Pri výrobe kovania možno zlepšiť organizáciu a výkonnosť surovín prijatím primeranej technológie a technologických parametrov v nasledujúcich aspektoch; Stĺpcový kryštál sa rozbije, aby sa zlepšila makroskopická segregácia, a odliata štruktúra sa zmení na kovanú štruktúru. Vnútorné póry sú zvarené, aby sa zlepšila hustota materiálu pri vhodných teplotných a namáhacích podmienkach. Ingot je kovaný, aby sa vytvorila vláknitá štruktúra, a výkovky získajú primeranú distribúciu smeru vlákna valcovaním, vytláčaním a kovaním v zápustke.

Kontrola veľkosti zrna a rovnomernosti; Zlepšenie distribúcie druhej fázy (napr. legovaný karbid v lestenitickej oceli); Zabezpečte, aby tkanivo dostalo deformačné spevnenie alebo deformáciu - spevnenie fázovej transformácie. Vďaka zlepšeniu vyššie uvedenej štruktúry sa zlepšila aj plasticita, rázová húževnatosť, únavová pevnosť a trvanlivosť výkovkov a potom sa cez poslednú horúcu pätu dielov môžu dostať diely požadované tvrdosťou, pevnosťou a plasticitou. dobrý komplexný výkon.

Ak je však kvalita surovín nízka alebo proces kovania nie je primeraný, môžu sa vyskytnúť chyby kovania, vrátane povrchových chýb, vnútorných chýb alebo výkonnostných chýb.

Konštrukčný proces a princíp konštrukcie výkresu kovania sú rovnaké ako pri zápustkovom kovaní, avšak s technologickými parametrami a konkrétnymi pracovnými krokmi by sa malo zaobchádzať primerane podľa vlastností kovacieho lisu.

Charakteristika výberu deliacej polohy: pri niektorých výkovkoch už deliaca plocha nie je na pozdĺžnom reze výkovku ako pri zápustkovom kovaní, ale na jeho maximálnom priereze. Tento rozchod má mnoho výhod.

Zmenší sa dĺžka deliacej obrysovej čiary, zjednoduší sa tvar, zmenší sa objem drsnej hrany, ušetrí sa polotovar, materiál matrice a čas obrábania. Vyrezávacia matrica sa stáva jednoduchšou a ľahšou na výrobu. Keď je zápustkové kovanie nastavené, dutina s hlbokým otvorom, ktorá sa ťažko vykováva na kladive, môže byť vykovaná. Spôsob tvárnenia výkovkov sa mení v procese zápustkového kovania. Namiesto ťahania a valcovania je možné použiť vytláčanie a hrubovanie blokov.

Pre výkovky so zložitými tvarmi je metóda delenia zápustky rovnaká ako pri zápustkovom kovaní a maximálny pozdĺžny profil je stále rozdelený.

Prídavok a tolerancia: Všeobecne povedané, prídavok zápustkového kovania na kľukovom lise je o 30% - 50% menší ako na kladive a tolerancia je zodpovedajúcim spôsobom znížená, zvyčajne v rozmedzí 0,2 - 0,5 mm. Keď sa prijme deformácia vytláčaním, radiálny prídavok tyče môže byť menší, vo všeobecnosti iba 0,2 až 0,8 mm.

Sklon zápustkového kovania, polomer zaoblenia a dierovanie kožou: Sklon zápustkového kovania je rovnaký ako na kladive, keď sa nepoužíva zdvíhacia tyč. Pri použití zdvíhacej tyče je možné výrazne znížiť sklon zápustkového výkovku. V dôsledku nízkej zotrvačnosti a nízkej kapacity kovovej výplňovej drážky by mal byť polomer zaobleného rohu väčší ako polomer zápustkového kovania na kladive. Spôsob určenia polomeru zaoblenia a dierovania a pravidlá kreslenia výkovkov sa môžu týkať spracovania zápustkových výkovkov.

Predchádzajúce:Optimalizácia procesu kovania pre vretenové výkovky

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy