Špecifický prehľad výkovkov

2022-11-07

Kovanieje dôležitým odvetvím obrábania plastov. Ide o využitie plasticity materiálu pomocou vonkajšej sily na vytvorenie plastickej deformácie, získanie požadovaného tvaru, veľkosti a určitých organizačných vlastností výkovkov.

Spracovanie plastov sa tradične delí na dve hlavné kategórie. Jedným z nich je výroba surovín (ako sú rúrky, dosky, typy, tyče), spracovanie založené na označovaní ako primárne spracovanie plastov. Druhou je výroba dielov a ich polotovarov (vrátane výkovkov, lisovaných dielov atď.), ktoré sú známe najmä ako sekundárne spracovanie plastov. Pretože vo väčšine prípadov sa pri sekundárnom spracovaní používajú suroviny poskytované primárnym spracovaním na opätovné spracovanie, ale veľké výkovky často používajú ingot ako surovinu na priame kovanie na výkovky a práškové kovanie používa prášok ako surovinu.

Podľa rôznych použitých surovín možno sekundárne spracovanie plastov rozdeliť na hromadné tvarovanie a tvarovanie plechov. Prvý používa tyčový a blokový materiál ako suroviny a sila je v trojcestnom stave napätia, zatiaľ čo druhý používa ako surovinu listový materiál a proces deformácie sa zvyčajne analyzuje podľa stavu rovinného napätia.

Z vyššie uvedenej analýzy je zrejmé, že kovanie patrí k sekundárnemu spracovaniu plastov a režimom deformácie je objemové tvárnenie.

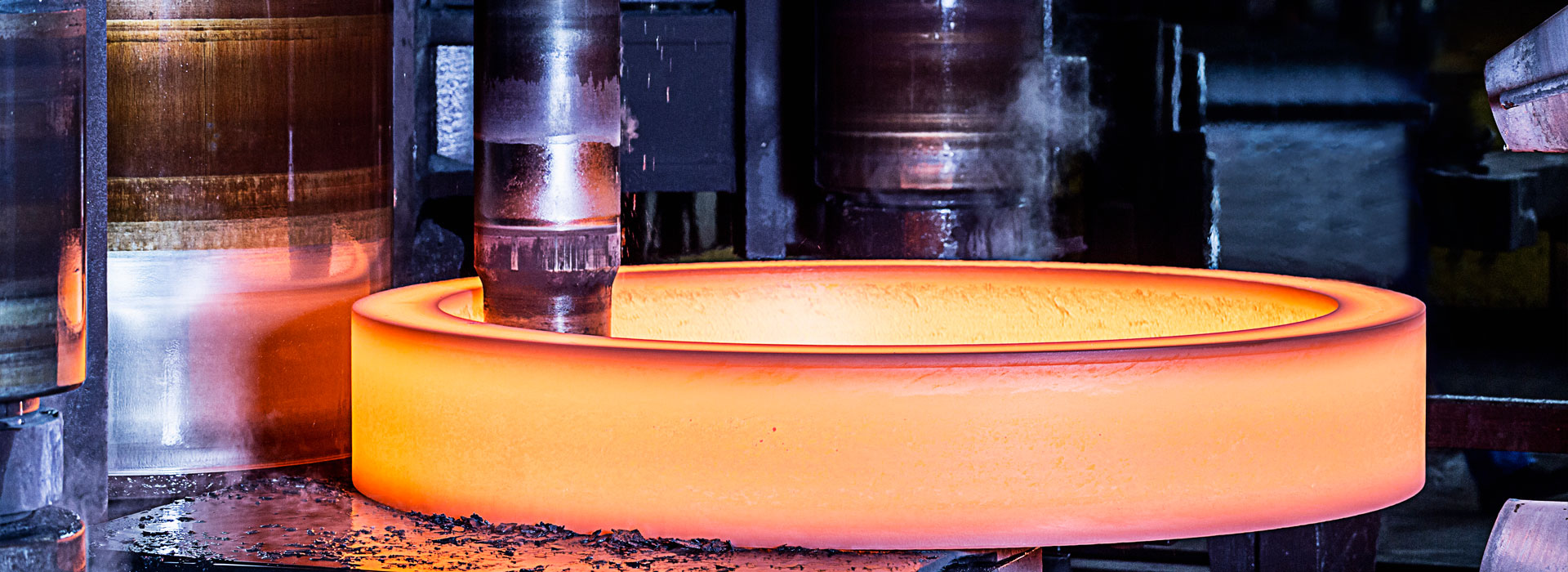

Ako je možné vidieť na obrázku 1, základným účelom akéhokoľvek procesu kovania je získať výkovky s kvalifikovaným tvarom, veľkosťou a vnútornými organizačnými vlastnosťami, ktoré spĺňajú požiadavky výkresu. Existujú dve základné podmienky pre tvárnenie, jedna je, že materiál vydrží požadované množstvo deformácie bez deštrukcie v procese deformácie, a druhá sú silové podmienky, to znamená, že zariadenie cez formu na obrobok aplikuje dostatočné množstvo veľké a špeciálne rozloženie sily. Dôležitou úlohou kováčov je vytvárať podmienky, optimalizovať technologický postup a vyrábať kombinované výkovky.

Výber procesu kovania je flexibilný a rôznorodý, len pre proces tvárnenia môže byť rovnaké zápustkové kovanie dokončené rôznymi zariadeniami alebo rôznymi metódami. Napríklad, ak je ojnica vytvorená na kujúcom buchare, polotovar sa ťahá, valcuje, predkuje a finálne kuje v rovnakom páre zápustky. Ak sa na zápustkové kovanie používa mechanický lis, je vopred potrebné kovanie valcovaním. Ak sa vyrába metódou tvárnenia valcovaním, kvalifikované diely možno získať pridaním postupu tvarovania po kovaní presného valcovania.

Ďalším príkladom je viacpolohové kovanie rebríkového hriadeľa za studena (pozri obrázok 2). Pre ten istý výkovok môžu existovať rôzne cesty procesu a rôzne polotovary, a preto sú rôzne medziprocesy. Niektoré z nich zahŕňajú vytláčanie dopredu (F na obrázku) a niektoré používajú utláčanie (U na obrázku)0, ktoré si vyžaduje rôzne deformačné sily. Rozdiel v životnosti formy je tiež väčší.

Keď sú podmienky zariadenia (ako je tonáž atď.) pevne dané, nie je k dispozícii toľko možností. Keď sú vlastnosti a špecifikácie surovín pevne dané, nie je možné použiť všetky možnosti na obrázku.

Za predpokladu zabezpečenia vzhľadu a vnútornej kvality a produktivity výrobku by sa za základný východiskový bod výberu schémy procesu tvárnenia mala považovať dobrá ekonomická efektívnosť, konkrétne:

1. Šetrite suroviny. Ak je to možné, používa sa takmer voľné tvarovanie alebo tvarovanie takmer čistého tvaru (t. j. menej rezania bez tvarovania).

2. Znížte spotrebu energie. Môžeme sa pozerať nielen na spotrebu energie určitého procesu, ale aj na celkovú spotrebu energie. Najprv sa zdá, že spotreba energie pri kovaní za studena sa zníži, pretože sa vynechá proces ohrevu, ale treba zvážiť aj spotrebu energie pri spracovaní zmäkčovaním pred kovaním za studena a žíhaním medzi procesmi. Použitie nekalenej ocele a zvyšková tepelná deformácia a tepelné spracovanie sú procesy šetriace energiu.

3, znížte deformačnú silu. Skúste použiť metódu tvárnenia šetriacu prácu, ktorá môže nielen znížiť tonáž zariadenia, ale aj znížiť počiatočnú investíciu. Môže tiež zlepšiť životnosť formy. To je dôvod, prečo sa rotačné tvárnenie v posledných rokoch široko používa.

4. Dobrá stabilita procesu. Dobrý proces by sa mal prejaviť pri realizácii dlhodobej kontinuálnej výroby bez zámerného dosahovania určitého vysokého indexu (ako je menej prechodov, veľká deformácia na jeden prechod), ale viesť k nízkej výťažnosti alebo často k prasknutiu formy.

Spracovanie plastov sa tradične delí na dve hlavné kategórie. Jedným z nich je výroba surovín (ako sú rúrky, dosky, typy, tyče), spracovanie založené na označovaní ako primárne spracovanie plastov. Druhou je výroba dielov a ich polotovarov (vrátane výkovkov, lisovaných dielov atď.), ktoré sú známe najmä ako sekundárne spracovanie plastov. Pretože vo väčšine prípadov sa pri sekundárnom spracovaní používajú suroviny poskytované primárnym spracovaním na opätovné spracovanie, ale veľké výkovky často používajú ingot ako surovinu na priame kovanie na výkovky a práškové kovanie používa prášok ako surovinu.

Podľa rôznych použitých surovín možno sekundárne spracovanie plastov rozdeliť na hromadné tvarovanie a tvarovanie plechov. Prvý používa tyčový a blokový materiál ako suroviny a sila je v trojcestnom stave napätia, zatiaľ čo druhý používa ako surovinu listový materiál a proces deformácie sa zvyčajne analyzuje podľa stavu rovinného napätia.

Z vyššie uvedenej analýzy je zrejmé, že kovanie patrí k sekundárnemu spracovaniu plastov a režimom deformácie je objemové tvárnenie.

Ako je možné vidieť na obrázku 1, základným účelom akéhokoľvek procesu kovania je získať výkovky s kvalifikovaným tvarom, veľkosťou a vnútornými organizačnými vlastnosťami, ktoré spĺňajú požiadavky výkresu. Existujú dve základné podmienky pre tvárnenie, jedna je, že materiál vydrží požadované množstvo deformácie bez deštrukcie v procese deformácie, a druhá sú silové podmienky, to znamená, že zariadenie cez formu na obrobok aplikuje dostatočné množstvo veľké a špeciálne rozloženie sily. Dôležitou úlohou kováčov je vytvárať podmienky, optimalizovať technologický postup a vyrábať kombinované výkovky.

Výber procesu kovania je flexibilný a rôznorodý, len pre proces tvárnenia môže byť rovnaké zápustkové kovanie dokončené rôznymi zariadeniami alebo rôznymi metódami. Napríklad, ak je ojnica vytvorená na kujúcom buchare, polotovar sa ťahá, valcuje, predkuje a finálne kuje v rovnakom páre zápustky. Ak sa na zápustkové kovanie používa mechanický lis, je vopred potrebné kovanie valcovaním. Ak sa vyrába metódou tvárnenia valcovaním, kvalifikované diely možno získať pridaním postupu tvarovania po kovaní presného valcovania.

Ďalším príkladom je viacpolohové kovanie rebríkového hriadeľa za studena (pozri obrázok 2). Pre ten istý výkovok môžu existovať rôzne cesty procesu a rôzne polotovary, a preto sú rôzne medziprocesy. Niektoré z nich zahŕňajú vytláčanie dopredu (F na obrázku) a niektoré používajú utláčanie (U na obrázku)0, ktoré si vyžaduje rôzne deformačné sily. Rozdiel v životnosti formy je tiež väčší.

Keď sú podmienky zariadenia (ako je tonáž atď.) pevne dané, nie je k dispozícii toľko možností. Keď sú vlastnosti a špecifikácie surovín pevne dané, nie je možné použiť všetky možnosti na obrázku.

Za predpokladu zabezpečenia vzhľadu a vnútornej kvality a produktivity výrobku by sa za základný východiskový bod výberu schémy procesu tvárnenia mala považovať dobrá ekonomická efektívnosť, konkrétne:

1. Šetrite suroviny. Ak je to možné, používa sa takmer voľné tvarovanie alebo tvarovanie takmer čistého tvaru (t. j. menej rezania bez tvarovania).

2. Znížte spotrebu energie. Môžeme sa pozerať nielen na spotrebu energie určitého procesu, ale aj na celkovú spotrebu energie. Najprv sa zdá, že spotreba energie pri kovaní za studena sa zníži, pretože sa vynechá proces ohrevu, ale treba zvážiť aj spotrebu energie pri spracovaní zmäkčovaním pred kovaním za studena a žíhaním medzi procesmi. Použitie nekalenej ocele a zvyšková tepelná deformácia a tepelné spracovanie sú procesy šetriace energiu.

3, znížte deformačnú silu. Skúste použiť metódu tvárnenia šetriacu prácu, ktorá môže nielen znížiť tonáž zariadenia, ale aj znížiť počiatočnú investíciu. Môže tiež zlepšiť životnosť formy. To je dôvod, prečo sa rotačné tvárnenie v posledných rokoch široko používa.

4. Dobrá stabilita procesu. Dobrý proces by sa mal prejaviť pri realizácii dlhodobej kontinuálnej výroby bez zámerného dosahovania určitého vysokého indexu (ako je menej prechodov, veľká deformácia na jeden prechod), ale viesť k nízkej výťažnosti alebo často k prasknutiu formy.

Toto sú výkovky kováčskej spoločnosti tongxin:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy