Rozoberá sa technológia spracovania kovania hriadeľa brúsneho valca

2022-12-05

Podľa požiadaviek na veľkosť hriadeľa brúsneho valca v kombinácii s veľkosťou existujúceho ingotukovaniedielov, pod podmienkou dosiahnutia kovacieho pomeru, pomocou spracovania formy, si môžete vybrať ingot 69t a 3T. Kvôli menšiemu objemu a veľkosti 36t ingotu je tiež menší pomer kovania. Aby sa zlepšil pomer kovania a splnila sa požiadavka na pomer kovania, bol použitý komplikovaný proces dvojitého ubíjania ťahaním. Kovací pomer ingotu 69t spĺňa požiadavky a možno použiť proces ťahania ubíjaním. Miera využitia materiálu ingotu 69 je nižšia ako u ingotu 36 t, čo zvyšuje výrobné náklady. Ak sa vyrobí viac ako jeden ingot, je možné vyrobiť 69 ingotov v dvoch kusoch. V tejto kapitole je študovaný proces jednokusovej výroby hriadeľa brúsneho valca. Použitý je oceľový ingot 36t.

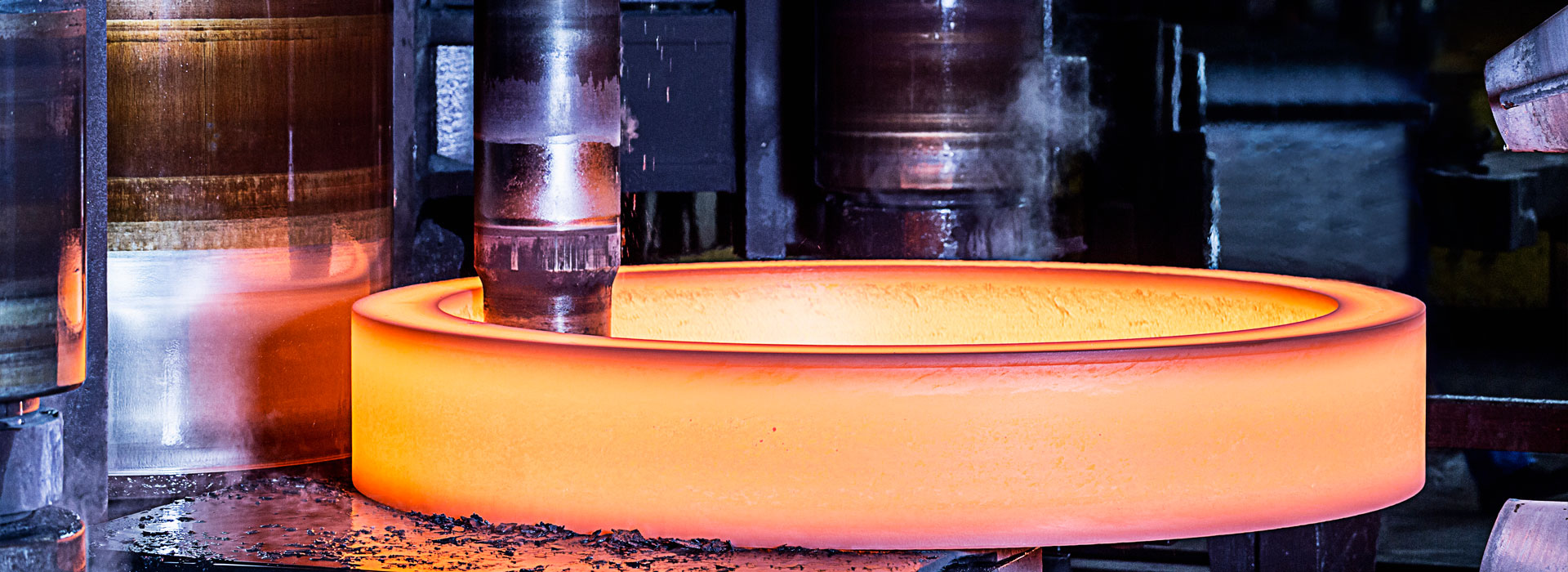

Základný proces kovania hriadeľa brúsneho valca: zušľachťovanie a odlievanie ingotov â lisovňa dodávky horúcej vody â ohrev â lisovacia čeľusť, zrážanie hrán a chvost ingotu â ohrev â primárne utláčanie, ťahanie do štvorca, zrážanie hrán a zrážanie hrán â ohrev â sekundárne citlivé hrubé a štvorcové ťahanie â ohrev, čiastočné predlžovanie a rezanie trysiek â zápustkové kovanie pneumatík, tepelné spracovanie a kontrola po kovaní.

Aby sa narušil výkovok v netesnej doske, jeden koniec 36t ingotu bol najprv stlačený svorkou Φ625 mm a potom skosený chvostom ingotu. Povrazenie je proces pred hlbokou deformáciou. Ubíjaním sa zlepšil nielen pomer kovania výkovku, ale aj rozloženie napätia a deformácie predvalku a mikroštruktúra ingotu. Podľa relevantnej literatúry [46], keď bol okamžitý pomer výšky k priemeru v procese ubíjania asi 1,0, stav napätia kovania sa začal meniť z ťahového napätia na tlakové. Podľa potreby hlbokého ťahania by mala byť citlivosť asi 50% a pomer výšky k priemeru po upchaní musí byť medzi 0,5 a 0,6. Preto pri ubíjaní pôvodného ingotu hriadeľa brúsneho valca sa výška H1 po ubíjaní reguluje na približne 1070 mm a priemerný priemer sa reguluje na približne Φ1=2050 mm.

Kvôli výhodám WHF sa pri ťahaní používa metóda kovania WHF a počas ťahania by mal byť malý pomer kovania 2,0. V skutočnom procese kovania dielov, aby sa dosiahol tvar výkovku a rovnomerná deformácia v procese ťahania bloku, sa rýchlosť kovania ťahania riadi približne na 2,3.

Základný proces kovania hriadeľa brúsneho valca: zušľachťovanie a odlievanie ingotov â lisovňa dodávky horúcej vody â ohrev â lisovacia čeľusť, zrážanie hrán a chvost ingotu â ohrev â primárne utláčanie, ťahanie do štvorca, zrážanie hrán a zrážanie hrán â ohrev â sekundárne citlivé hrubé a štvorcové ťahanie â ohrev, čiastočné predlžovanie a rezanie trysiek â zápustkové kovanie pneumatík, tepelné spracovanie a kontrola po kovaní.

Aby sa narušil výkovok v netesnej doske, jeden koniec 36t ingotu bol najprv stlačený svorkou Φ625 mm a potom skosený chvostom ingotu. Povrazenie je proces pred hlbokou deformáciou. Ubíjaním sa zlepšil nielen pomer kovania výkovku, ale aj rozloženie napätia a deformácie predvalku a mikroštruktúra ingotu. Podľa relevantnej literatúry [46], keď bol okamžitý pomer výšky k priemeru v procese ubíjania asi 1,0, stav napätia kovania sa začal meniť z ťahového napätia na tlakové. Podľa potreby hlbokého ťahania by mala byť citlivosť asi 50% a pomer výšky k priemeru po upchaní musí byť medzi 0,5 a 0,6. Preto pri ubíjaní pôvodného ingotu hriadeľa brúsneho valca sa výška H1 po ubíjaní reguluje na približne 1070 mm a priemerný priemer sa reguluje na približne Φ1=2050 mm.

Kvôli výhodám WHF sa pri ťahaní používa metóda kovania WHF a počas ťahania by mal byť malý pomer kovania 2,0. V skutočnom procese kovania dielov, aby sa dosiahol tvar výkovku a rovnomerná deformácia v procese ťahania bloku, sa rýchlosť kovania ťahania riadi približne na 2,3.

Predchádzajúce:Čiastočná metóda skúmania kvality kovaných dielov

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy