Aké sú požiadavky na výrobnú linku kovania kovania?

2023-08-04

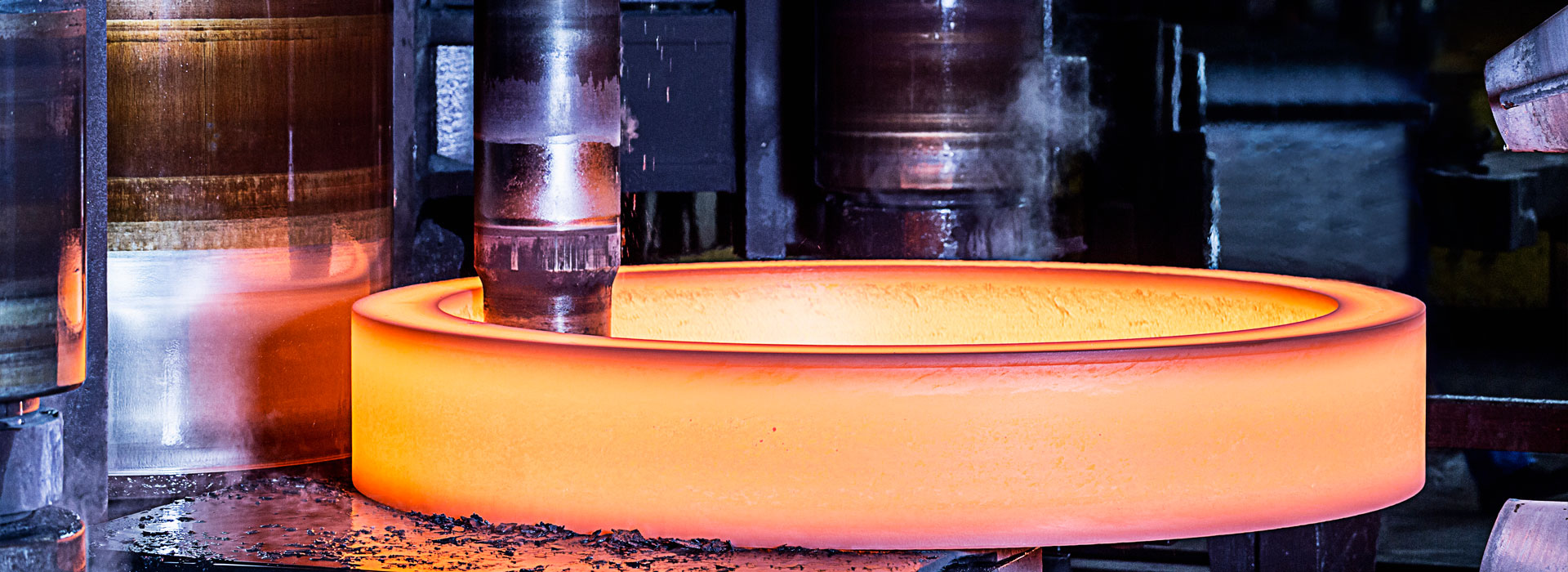

Požiadavky na konfiguráciu výrobnej linky na kalenie odpadového tepla z kovania a automatickej výrobnej linky. Proces kovania je proces tvárnenia výkovkov, ktorý zohráva vedúcu úlohu v kvalite produktov kalenia odpadovým teplom. Výrobná linka na kalenie odpadového tepla z kovania a automatická výrobná linka by mali byť vytvorené okolo kovacieho hostiteľa podľa technických požiadaviek rôznych výkovkov a výrobných šarží, aby sa racionálne organizovala výroba, znížila preprava, ušetrila sa práca a zlepšilo sa pracovné prostredie.

Systém vykurovania predvalkov: vyžaduje rýchlu rýchlosť zahrievania, menšiu oxidáciu a dekarbonizáciu, dobrú a stabilnú kvalitu vykurovania, jednoduché nastavenie regulácie teploty vykurovania a dokáže automaticky triediť nekvalifikovanú teplotu predvalkov. Odporúča sa použiť stredofrekvenčnú indukčnú vykurovaciu pec a systém riadenia teploty merania a triedenia teploty vykurovania, ktorý dokáže nielen automaticky merať teplotu predvalkov, ale aj vykonávať automatické triedenie podľa teploty predvalkov.

Kovacie zariadenie: Malo by byť schopné splniť rýchlosť deformácie, premenlivý tvar a režim deformácie, ktoré vyžaduje kalenie zvyškového tepla kovania, preto by sa malo vyberať so silným rytmom výrobného zariadenia, skrátiť čas zdržania po kovaní a zabezpečiť, aby spevňujúci efekt plastickej deformácie sa dedí. Aby bola kvalita dielov na kalenie odpadového tepla dobrá a stabilná.

Zariadenie na kalenie zvyškového tepla: najlepšie je nainštalovať zariadenie na triedenie miernej teploty predtým, ako obrobok vstúpi do kaliaceho média, aby sa zabránilo zmiešaniu obrobku pod teplotou kalenia, samozrejme, ak je možné teplotu ohrevu kovania, konečnú teplotu kovania a rytmus výroby prísne kontrolované, nesmie sa inštalovať.

Aby sa predišlo kaleniu nahromadeniu obrobku spôsobenému nestabilitou kvality kalenia, obrobok sa neustále pohybuje v kaliacom médiu, takže kaliace zariadenie sa často používa dopravný pás alebo závesná reťaz a môže nastaviť rýchlosť pohybu, aby sa zabezpečila potrebná doba chladenia. Vhodná metóda by sa mala zvoliť podľa rôznych výkovkov a výťažkov. Aby sa zlepšila chladiaca kapacita systému a dosiahol sa účel rovnomerného chladenia, zariadenie na miešanie a rozprašovanie média by malo byť nastavené v ochladzovacej nádrži.

Bez ohľadu na druh kaliaceho média by teplota použitia mala byť stabilná v určitom rozsahu a veľké množstvo tepla privedeného do kaleného obrobku musí byť rýchlo odvedené teplovýmenným chladiacim zariadením. To je tiež dôležitý faktor ovplyvňujúci kvalitu tepelného spracovania, preto ho nemožno pri návrhu ignorovať. Viacnásobné doskové výmenníky tepla sa často používajú na výmenu tepla, vonkajšiu cirkuláciu vody ako média a stavajú sa vonkajšie chladiace veže; Ak sa ako kaliace médium použije voda, možno vynechať výmenník tepla; K dispozícii sú aj pokročilé vzduchové chladiče. Okrem toho je potrebné inštalovať ohrievač, keď je teplota kaliaceho média v dôsledku rôznych faktorov príliš nízka a kaliace médium je zastavené, automaticky sa ohrieva kaliace médium.

Najlepším riešením chladiaceho systému je vytvorenie uzavretého riadiaceho systému a automatického riadiaceho systému zariadením na meranie teploty zhášacieho média, ohrievačom, výmenníkom tepla, systémom chladiacej vody a elektrickým regulačným ventilom chladiacej vody. Podľa teploty chladiaceho média sa prietok chladiacej vody automaticky nastavuje tak, aby sa zabezpečila stabilizácia teploty kaliaceho média v malom rozsahu, aby sa zabránilo chybe ručného ovládania kolísania teploty kaliaceho média, a zabezpečiť kvalitu zhášania zvyškového tepla výkovku.

Temperovacie zariadenie: Jeho výrobná kapacita by mala byť v súlade s výrobnou kapacitou kovacieho zariadenia a kalenia. Popúšťacie zariadenie je umiestnené za zariadením na kalenie odpadovým teplom a s kaliacim systémom je vytvorená kovacia kontinuálna výrobná linka. Temperovaciu pec je možné nastaviť aj samostatne a umiestniť do dielne tepelného spracovania. Toto by sa malo určiť podľa usporiadania výroby kovacieho zariadenia, ako napríklad kovacie zariadenie je tri po sebe idúce výroby, môžete zvážiť vytvorenie kontinuálnej výrobnej linky.

Ak sa kovacie zariadenie vyrába v dvoch zmenách, popúšťacia pec by mala byť nastavená oddelene, pretože energetická náročnosť zariadenia na tepelné spracovanie je najnižšia z troch zmien nepretržitej výroby a spotreba energie prerušovanej výroby sa zvýši (tepelné spracovanie pec musí byť izolovaná, keď kovacie zariadenie zastaví výrobu), temperovacia pec plytvá energiou v procese čakania a efekt úspory energie je značne znížený. Preto, ak to metalografická štruktúra a mechanické vlastnosti výkovku dovoľujú, berúc do úvahy faktory, ako je porucha kovacieho zariadenia a zmena formy a úprava formy v procese kovania, môže byť temperovacia pec nastavená samostatne na implementáciu centralizovaného temperovania výkovku, takže plytvanie energiou je menšie.

Bez ohľadu na to, či je popúšťacia pec nastavená na kovacej kontinuálnej výrobnej linke alebo je popúšťacia pec nastavená samostatne, aby sa znížilo riziko praskania výkovkov po kalení, kalený obrobok by mal byť temperovaný čo najskôr. Čas, ktorý možno umiestniť po kalení, súvisí s materiálom kovania, metódou chladenia kalením, tvarom a teplotou kovania a je potrebné ho určiť podľa testu.

Zariadenia na ochranu životného prostredia a bezpečnostné zariadenia: či už ide o novo navrhnutú linku na výrobu odpadového tepla z kovania alebo o zrekonštruovanú linku na výrobu odpadového tepla z kovania starej kovacej jednotky, je potrebné zvážiť emisie a regeneráciu oleja a dymu a odviesť dobrú prácu bezpečnostnej ochrany operátorov. Preto by mala byť kaliaca nádrž uzavretá a mala by mať zariadenie na odsávanie vzduchu. Na čistenie ochladených výkovkov a následné temperovanie je najlepšie použiť uzavretý čistiaci stroj. Ostatné procesy výroby kovania, ako sú nasledujúce materiály, konečná úprava, zisťovanie chýb atď., by sa mali zvážiť podľa ich potreby, či sa majú zahrnúť do výrobnej linky, keď je zaťaženie menšie ako 50%, vo všeobecnosti by sa nemalo zahrnúť vo výrobnej linke.

tong xin môže prijímať objednávky od návrhu modelu, cez kovanie až po obrábanie

vitajte na objednávku