Aké sú použitia vykurovacieho zariadenia kovacieho lisu na kovanie výkovkov s pahýľom rúr?

2024-10-30

Aké sú použitia vykurovacieho zariadenia kovacieho lisu na kovanie výkovkov s pahýľom rúr?

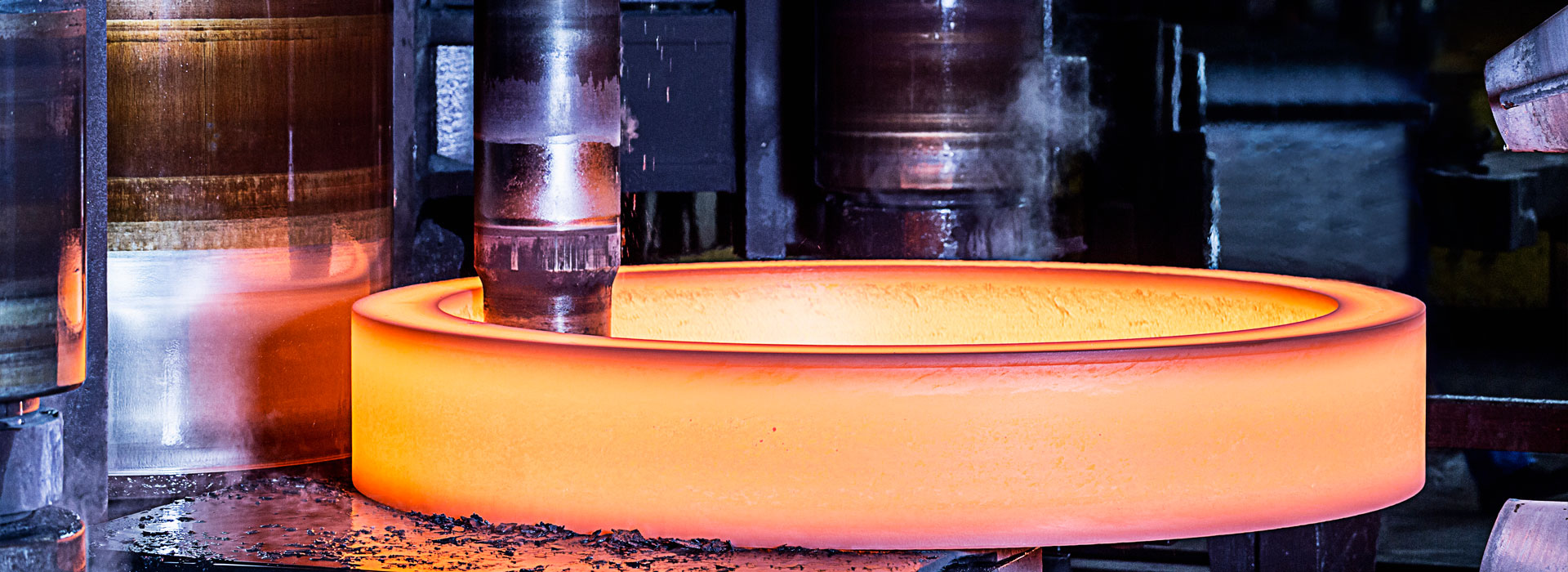

Kovacie vykurovacie zariadenie je dôležitým zariadením vkovanievýroby. Kvalita ohrevu má veľký vplyv na splnenie požiadaviek na proces kovania, zlepšenie kvality kovacích dielov, zníženie výrobných nákladov na kovanie, racionálne využívanie energie, ochranu životného prostredia, zlepšenie pracovných podmienok a realizáciu civilizovanej výroby. Napríklad: menej a žiadna technológia oxidačného ohrevu neprešla je dôležitým dôvodom pre vývoj presného kovania; Veľké výkovky často ovplyvňujú výrobu z dôvodu nízkej kvality ohrevu; Niektoré továrne sa stali slabým článkom vo vývoji výroby celého závodu kvôli technológii spätného vykurovania; Niektoré továrne z dôvodu absencie vedeckého vykurovacieho systému, aj keď povrchová presnosť výroby výkovkov spĺňa požiadavky, ale vnútorná metalografická organizácia nespĺňa technické normy, niektoré továrne kvôli spätnému vykurovaciemu zariadeniu a plytvaniu množstvom paliva a vážnym znečistením životného prostredia. Preto s pokrokom vedy a techniky a rozvojom procesu kovania, s naliehavými požiadavkami na úsporu energie a ochranu životného prostredia je čoraz naliehavejšie rýchlo zlepšovať úroveň kovacích vykurovacích zariadení.

Ohrievanie kovania má zvýšiť teplotu kovu, zvýšiť plasticitu kovu, znížiť odolnosť proti deformácii, dosiahnuť účel uľahčenia tvárnenia kovu a môže výrazne znížiť spotrebu energie na spracovanie kovania. Zahriatie kovu na určitú teplotu môže tiež eliminovať vnútorné napätie kovu, zmeniť vnútornú organizáciu kovu a zlepšiť kvalitu výkovku rúrok. Preto je ohrev kovania dôležitou súčasťou výroby kovania.

Práškové kovanie je proces, ktorý kombinuje práškovú metalurgiu a presné zápustkové kovanie, aby sa naplno využili výhody oboch. Dokáže vyrábať vysoko kvalitné, vysoko presné a zložité tvarové konštrukčné diely vo veľkých množstvách s nízkymi nákladmi a vysokou efektívnosťou výroby. Procesu práškového kovania venovali pozornosť takmer všetky priemyselné krajiny. Práškové kovanie podľa klasifikácie procesu sa zvyčajne dá rozdeliť na kovanie v prášku, spekacie kovanie, spekanie kovania a kovanie za studena.

Vývoj technológie práškového kovania je veľmi rýchly a stále sa objavujú nové spôsoby spracovania. Ako je metóda voľného kovania, metóda kovania peliet, metóda kovania rozprašovaním, metóda kovania bez práškového plášťa, metóda izotermického kovania prášku, práškové superplastické kovanie atď. Okrem toho metódy vytvárania prášku sú: práškové izostatické lisovanie, práškové vytláčanie za horúca, práškové rotačné valcovanie, práškové spriadanie, práškové kontinuálne vytláčanie, práškové valcovanie, práškové vstrekovanie, práškové výbušné tvarovanie atď.

Konštrukcia predtvarovaného polotovaru je založená na požiadavkách na hmotnosť, hustotu, tvar a veľkosť výkovku, návrh hustoty, tvaru a veľkosti predtvarovaného polotovaru. Najzákladnejším princípom je, že to prispieva ku kompaktnej a plnej zápustke predtvarovaného polotovaru počas kovania a predtvarovaný polotovar by mal mať veľký priečny plastický tok, pokiaľ je to možné pred úplnou matricou. Veľkosť plastickej deformácie pred vyplnením dutiny formy však nemôže byť väčšia ako limitná hodnota plasticity povolená pre predtvarovaný predvalok. Okrem toho je potrebné vziať do úvahy, že keď je predtvarovaný polotovar naplnený dutinou formy, stav napätia každej časti by mal byť v stave trojcestného napätia v tlaku, pokiaľ je to možné, aby sa predišlo alebo znížil stav napätia v ťahu.

Hustota je základným parametrom predtvarovaného predvalku. Podľa hustoty predtvarovaného predvalku a kvality výkovku sa získa objem predtvarovaného predvalku a potom sa určí výška a radiálna veľkosť predtvarovacieho predvalca podľa pomeru výšky k priemeru predtvarovaného predtvarovaného predtvarovaného predtvarovaného predvalku. Toto sa používa ako základ pre návrh veľkosti matrice.

Konečná hustota práškových výkovkov je určená hlavne deformáciou výkovku a vo všeobecnosti má malý vzťah s hustotou predtvarovaného polotovaru. Pri výbere hustoty predtvarovaných predvalkov sa berie do úvahy najmä to, že predtvarovaný predvalok by mal mať dostatočnú pevnosť, aby sa zabezpečilo, že sa nepoškodí proces prenosu medzi výrobnými procesmi a že tvar bude úplný. Z tohto dôvodu je hustota predtvarovaného polotovaru po lisovaní za studena asi 80 % teoretickej hustoty.